Effect of ultrasonic outfield on solidification rules of ZL205A aluminum alloy under different temperature-control states

-

摘要:

采用不同的超声外场处理熔体工艺, 研究了其对铸锭质量的作用机理与改善效果. 针对保温(750℃)和空冷(从750℃空冷7 min 10 s至约650℃)两种不同温控状态下的ZL205A铝合金熔体, 分别进行相同参数的超声场处理, 研究超声场对凝固组织的影响规律, 并利用力学拉伸实验进行验证. 研究结果表明: 在保温状态下对熔体施加超声处理, 具有较好的除气与改善第二相组织分布的效果; 在空冷状态下施加超声处理则可以消除集中缩孔, 显著细化晶粒; 当在保温和空冷条件下全程采用超声处理, 铸锭内部质量的改善效果最佳. 力学性能的测试结果与铸锭凝固组织的变化规律具有一致性, 验证了上述结论. 综上, 对不同温控状态下的熔体施加超声处理, 对熔体凝固过程的影响不同, 对铸锭内部质量的改善效果也各有侧重.

Abstract:Since the development of the aviation industry, improving the flight performance and reducing the weight of aircrafts has always been the goal pursued by aviation designers. Therefore, it becomes increasingly important to develop a new alloy material with high hardness, high strength, and light weight. To obtain excellent mechanical properties and good corrosion resistance, a new kind of alloy material, ZL205A alloy, was developed by the Beijing Institute of Aerial Materials (BAM) in the 1960s. Owing to its favorable mechanical properties and excellent corrosion resistance, ZL205A alloy has been well applied in the aviation industry. However, this kind of Al alloy still possesses some undesirable solidification defects: shrinkage, porosities, coarsening grains, and solute segregation. Ultrasonic melt treatment (UST) provides a means to eliminate or modify these defects. In the present work, the effects of UST on ZL205A alloy were investigated for two conditions, i.e., before casting and during solidification in ambient environment. Then, the effects of ultrasonication on the as-cast microstructures and the tensile properties were accordingly characterized and analyzed. For the case in which UST was only introduced before casting (holding temperature at 750℃), degassing and the distribution of secondary phases were modified. For the case in which UST was only introduced when cooling from 750℃ for 7 min 10 s to about 650℃, grain refinement and reduced porosities were generated. When UST was continuously employed for both conditions, the above properties were further improved compared with those of ingots without ultrasonic treatment. The mechanical tensile test results show that the improvement of the ingot internal structure can improve the ingot mechanical tensile properties, which proves the correctness of the above research results. Thus, UST carried out at two different conditions induced different regulatory functions and influencing mechanisms. This study shows that the UST of ZL205A aluminum alloy in different melt states has different emphases on improving the internal structure of the ingot.

-

ZL205A铝合金是一种性能优异的铝合金材料,经过热处理后该铝合金屈服强度可达500 MPa,是目前综合力学性能最高的一种铝合金[1],因此ZL205A铝合金受到很多航空器设计师和武器设计师的青睐[2-3]. 但该铝合金在工业应用方面受到合金元素种类多、成分范围窄、结晶温度范围宽等因素制约,而在制备大型铸件时伴随铸件尺寸的增大,出现了成分偏析和组织疏松缩孔等问题[4-6],这些问题严重制约着该材料在航空航天领域的推广.

现有研究表明,超声外场调控铸锭凝固可以有效促进熔体中溶质再分配,去除熔体中溶解的气体,细化铸锭晶粒,还能减少合金成分偏析和组织疏松等铸造缺陷,有利于提升铝合金铸锭品质[4, 7-8];而且超声波铸造技术操作方便、成本低廉、使用技术门槛低. 本文将参考该技术思路,针对ZL205A铝合金研究超声外场对其不同熔体状态下的凝固规律的影响,分析超声作用机理,最大程度地发挥超声冶金的效果,并为ZL205A铝合金铸件质量的提升提供工艺参考.

1. 实验材料和过程

1.1 实验材料及设备

实验选取ZL205A铝合金坯锭,切割成块状进行二次熔炼,其成分如表 1所示[7].

表 1 实验用ZL205A铝合金材料成分(质量分数)Table 1. Aluminum alloy composition of ZL205A in experiment% Cu Mn Ti Cd V Zr Zn Al 4.9 0.48 0.2 0.19 0.12 0.08 0.08 余量 实验设备主要为超声设备、辅助设备、检测设备. 其中超声设备为超声波电源控制系统1台(其输出功率有级可调,输出频率为20 kHz±0.5 kHz),超声振动系统1套(主要包括PZT压电陶瓷换能器,变幅杆和钛合金辐射杆);辅助设备为电阻丝加热炉及温度控制记录仪、液压式位移操作台、K型热电偶、线切割设备以及石墨坩埚若干;检测设备为Leica台式金相显微镜、TESCAN扫描电镜、万能电子试验机等.

1.2 实验过程

取4块质量约为1200 g的ZL205A坯锭分别放入4个坩埚中,并分别编号为1~4号, 然后将坩埚放入电阻炉中进行合金熔炼,熔炼温度设为750 ℃,熔炼时间200 min,待铝块完全熔化后进行精炼扒渣处理,精炼完毕后进行730 ℃保温处理30 min.

1号坩埚在保温处理结束后取出,空冷(将坩埚取出放置在空气中冷却)至熔体温度降到650 ℃时进行水冷(铝熔体冷却至650 ℃所用时间t=7 min 10 s),冷却至常温后取出铸锭,整个过程中不加入任何超声处理,铸锭标记为1#.

2号坩埚在保温过程后半段(后半段保温温度稳定)加入功率300±20 W,频率为20000±50 Hz的超声处理20 min(称超声预处理),其他处理条件与1相同(空冷时长为t时水冷),铸锭标记为2#.

3号坩埚在空冷过程前半段加入功率300±20 W,频率为20000±50 Hz的超声处理6 min(称空冷超声处理),其他实验条件与1相同(空冷加超声处理总时长为t时水冷),铸锭标记为3#.

4号坩埚在保温过程中加入与2相同的超声波处理,在空冷过程中加入与3相同的超声处理,(空冷加超声处理总时长为t时水冷),铸锭标记为4#.

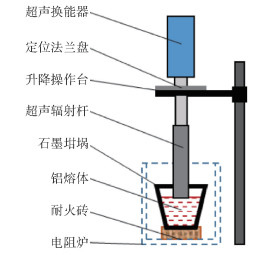

图 1为实验装置示意图,表 2为铸锭处理工艺对照表,将铸锭从中间切开,在铸锭芯部取样,经过研磨和抛光后,利用keller试剂进行浸蚀后冲洗、吹干、标记,使用金相显微镜和扫描电镜Scanning Electron Microscope(SEM)观察分析凝固组织, 并在每个铸锭中取四个样本做力学拉伸实验,用以验证实验结果. 为防止工具探头对铝熔体的激冷作用,将超声杆工具头,测温仪工具头在接触铝熔体前预热至600 ℃;为减小移除超声杆时引起的铝熔体的波动,同时保持一定的浸入深度让超声杆工具头穿过铝熔体表面的氧化膜,工具头浸入熔体深度为5 mm.

表 2 铸锭处理工艺对照表Table 2. Comparison of experimental samples铸锭编号 超声预处理 空冷超声处理 1# 2# 时长20 min 3# 时长6 min 4# 时长20 min 时长6 min 2. 实验结果与分析

2.1 铸锭宏观形貌及超声对熔体凝固补缩性能的影响分析

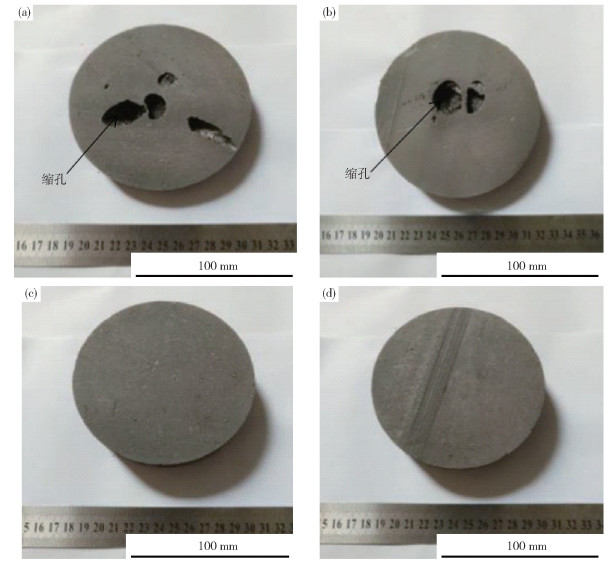

图 2为铸锭宏观组织形貌图,从图 2中可以直观地看出铸锭1#和铸锭2#出现了缩孔现象,其中铸锭2#较铸锭1#出现的缩孔小. 铸锭3#和铸锭4#无明显缩孔.

相关文献报道超声波在液体中传播会产生超声热效应[9-10]. 当温度在液相线以上670~645 ℃间铝熔体温度升较明显[9]. 这是由于超声波在熔体传播过程中,熔体吸收超声纵向波,且超声外场加剧熔体间内摩擦,导致熔体升温. 当熔体温度下降时,黏度上升,超声加剧熔体内摩擦的现象更明显,所以空冷过程的熔体中超声热效应较保温过程的熔体中更强,因此铸锭3#和4#在水冷之前的温度略高于铸锭1#和2#,导致铸锭3#和4#在水冷时的实际温度梯度也略大于1#和2#. 当熔体凝固过程中若温度梯度太小时,芯部熔体流动性不足,因凝固收缩带来的熔体内空隙会无法得到新的熔体补充而产生缩孔[1].

目前应用最为广泛的缩松缩孔判据函数为Niyama函数[11]

$$ \frac{G}{{\sqrt V }} > A $$ (1) 式中,G为凝固温度梯度值,V为冷却速度值,A为临界常数.

当Niyama函数值小于临界常数A时,铸锭就会出现缩松缩孔现象. 从该表达式中可以看出,当凝固温度梯度G值增大时,函数值Niyama函数值也增大,而本实验中铸锭采取的是都是相同的冷却方式,则冷却速度V为定值,所以当凝固温度梯度G>G0(G0为冷却速度V为定值、Niyama函数值等于A时的凝固温度梯度值)时铸锭无缩孔现象. 综上可知:在熔体液相线以上较低的温度区间施加超声外场可有效改善铸锭缩孔现象.

2.2 微观组织形貌与超声处理效果分析

2.2.1 铸锭晶粒等级划分结果和超声细化晶粒效果分析

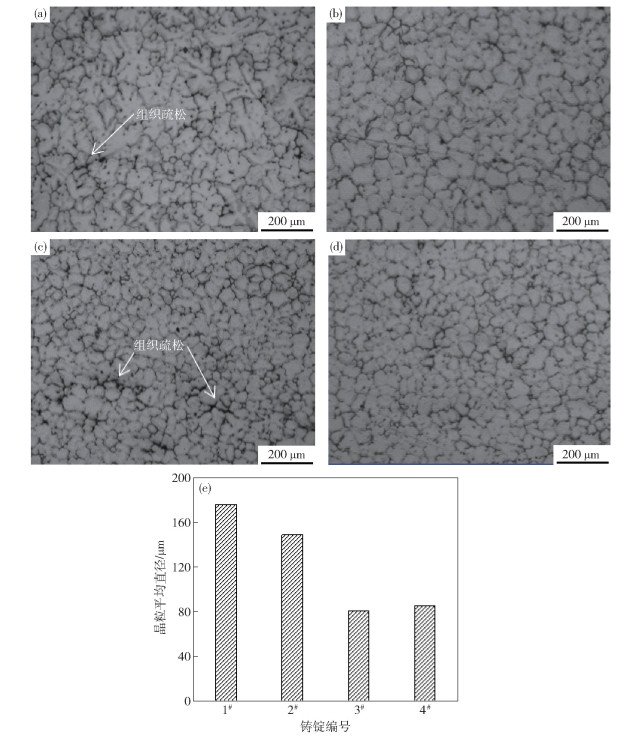

图 3是铸锭晶粒组织检测结果,由图可知施加超声预处理的铸锭微观组织疏松缺陷明显少于未施加超声处理的铸锭. 空冷加超声预处理的铸锭晶粒尺寸比空冷未加超声处理的铸锭更加均匀细小,对比图 3(a)和图 3(b)可知,施加超声预处理的铸锭晶粒尺寸比未施加超声预处理的铸锭更均匀细小.

目前研究表明,超声空化效应是铸锭凝固组织细化的主要作用机制, 超声空化作用即超声场中的液态熔体在周期性交变声压的作用下产生大量的空化泡,这些空化泡在长大过程中,由于尺寸的迅速增大,其内部熔体蒸发,然后吸收周围的热量,导致其附近熔体迅速过冷,诱发结晶,形成大量晶核[12]. 超声预处理温度保持在730 ℃,温度较高,超声处理结束后,已形成的大量晶核又重新溶解在熔体中,所以晶粒细化效果不明显,但是由于超声的声流效应能够促进溶质再分配,尤其是具有细晶强化作用的Ti原子的再分配[13],导致超声预处理铸锭的晶粒组织得到改善;在空冷过程中超声持续作用,且超声处理结束时熔体温度为650 ℃左右,已接近ZL205A铝合金的熔点,所以超声空化效应产生的晶核仍有一部分存在熔体内,使得空冷超声处理的熔体在凝固时熔体内的晶核数量较超声预处理的熔体多,因此晶粒细化效果更好.

2.2.2 气孔观测结果与分析

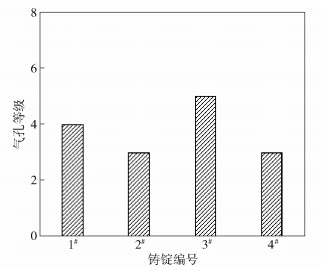

图 4为铸锭气孔等级柱状图,从图中可以看出经过超声预处理的铸锭气孔等级下降了1~2级,这一结果证明了超声预处理具有良好的除气效果,已知铝熔体中溶解的气体80%以上为氢气,所以将除气过程近似看成除氢过程,而铝熔体中未除掉的氢气则以气孔或疏松(如图 3(a)和图 3(c)所示)的形式存在于铸锭内[7].

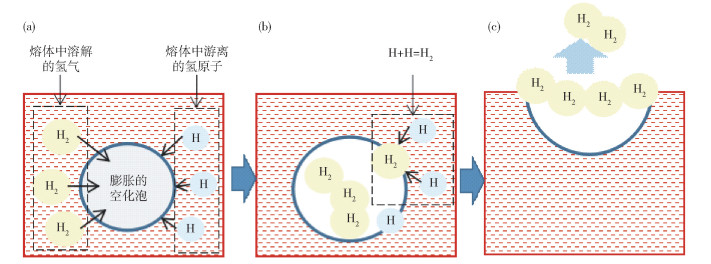

图 5为超声除气原理示意图,超声波产生的空化泡在铝熔体中会不断膨胀,空化泡内压强骤降,铝熔体中溶解的气体由于分压差作用扩散到空化泡内(如图 5(a)所示),同时膨胀的空化泡壁面为熔体中游离的氢原子提供大量附着点,吸附在空化泡壁上的氢原子相互结合形成氢气然后融入空化泡中(如图 5(b)所示),这两种机制导致空化泡不断吸氢膨胀,然后形成更大的气泡从熔体中上浮逸出[7](如图 5(c)所示).

保温状态下超声预处理实验中,施加超声的时间为20 min,而空冷超声预处理实验中超声的施加时间为6 min,超声处理时间越长,越有利于氢气从熔体中逸出,且保温状态下铝熔体温度更高,根据Arrheniu公式[14]可知

$$ \eta = C{{\rm{e}}^{\frac{{{E_\eta }}}{{RT}}}} $$ (2) 式中,η为动力黏度,C为频率因子,Eη为黏流活化能,R为气体常数,T为熔体绝对温度.

由上式可知当熔体温度升高时,熔体动力黏度下降. 目前的研究表明,温度的提高,不仅降低铝熔体的黏度,还会降低铝熔体的表面张力,有利于空化效应的产生,且会加大空化效应幅值[15]. 当熔体温度从730 ℃下降至650 ℃时,超声空化效应减弱,除气效果下降,且熔体动力黏度和表面张力的上升不利于已形成的气泡从熔体中上浮逸出,所以超声预处理对熔体有更好的除气效果. 铸锭3#和4#由于在移除超声杆时液面发生轻微波动,且熔体表面氧化膜的完整性被破坏,导致新的气体卷入熔体,因此气孔数量增多(铸锭4#气孔数量相较于铸锭2#也有小幅增加,但增幅较小,气孔等级仍为3).

2.2.3 第二相组织检测结果与分析

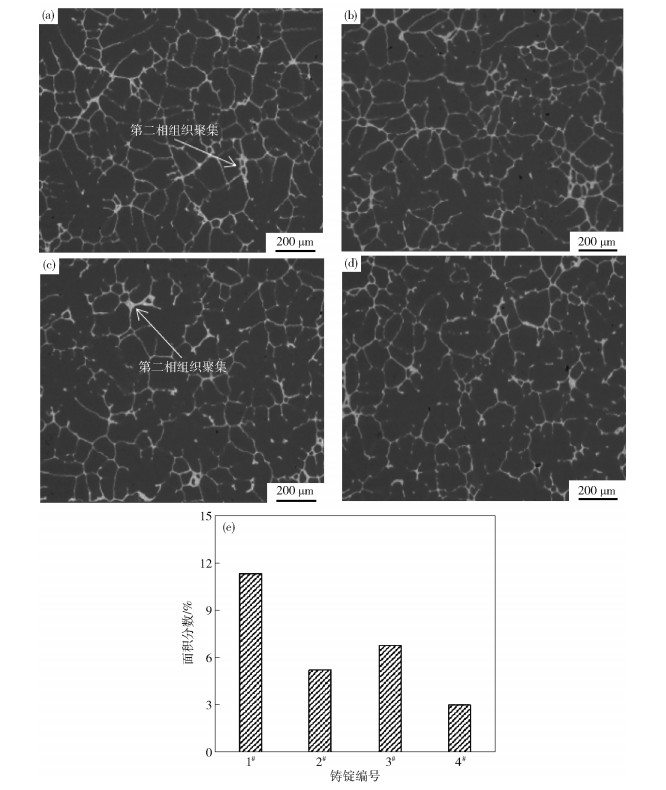

图 6为铸锭微观组织形貌图,从图中可以看出经过超声处理的铸锭第二相组织分布情况明显得到改善,分析对比图 6(a)和6(b),图 6(c)和6(d)可知经过超声预处理的铸锭第二相组织聚集的现象也得到改善. 图 6(e)为第二相组织占全图面积比例柱状图,由图 6(e)中可知超声波处理可以有效减少铸锭的第二相组织析出,尤其是超声波预处理减少第二相组织析出的效果更加明显.

![]() 图 6 铸锭组织微观形貌及第二相组织占比图. (a) 1#铸锭; (b) 2#铸锭; (c) 3#铸锭; (d) 4#铸锭; (e) 第二相组织占全图面积比例柱状图Figure 6. Micromorphology of ingot structure and proportion of second phase structure area: (a) 1# ingot; (b) 2# ingot; (c) 3# ingot; (d) 4# ingot; (e) second phase organization accounts for the total area ratio of the histogram

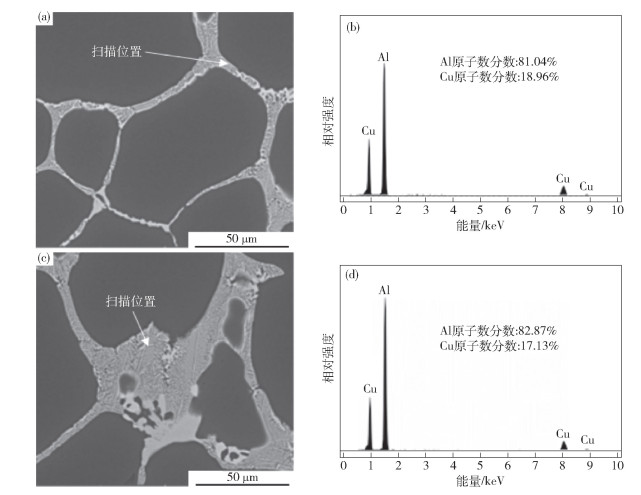

图 6 铸锭组织微观形貌及第二相组织占比图. (a) 1#铸锭; (b) 2#铸锭; (c) 3#铸锭; (d) 4#铸锭; (e) 第二相组织占全图面积比例柱状图Figure 6. Micromorphology of ingot structure and proportion of second phase structure area: (a) 1# ingot; (b) 2# ingot; (c) 3# ingot; (d) 4# ingot; (e) second phase organization accounts for the total area ratio of the histogram图 7为普通共晶组织组织和粗大共晶组织扫描电镜形貌和能谱图. 由能谱图原子配比结合Al-Cu- Mn三元相图[16]和李瑞卿等[17]的研究,可以确定铸件的共晶组织最主要的是α(Al)+θ(Al2Cu)(其中θ(Al2Cu)是第二相组织的最主要成分). 从图 7可以看出,两种形态的共晶组织成分基本相同,Al和Cu的原子比接近1 ∶4(其中包含α(Al)),因此可以推断粗大的第二相组织成分和普通第二相组织也基本相同. 同时共晶组织Al和Cu的原子比远远超出铸锭中Al与Cu的原子比,这与曹飞等[7],李瑞卿等[17]的研究结果基本相同,同时验证了粗大共晶组织第二相组织聚集是由Cu原子偏析导致的观点.

![]() 图 7 普通共晶组织和粗大共晶组织扫描电镜形貌和能谱图. (a) 普通共晶组织; (b) 普通共晶组织能谱; (c)粗大共晶组织; (d) 粗大共晶组织能谱Figure 7. SEM morphology and EDS spectra of common second-phase and coarse copolymer structures: (a) ordinary eutectic structure; (b) EDS spectrum of common eutectic structure; (c) coarse eutectic structure; (d) gross eutectic EDS spectrum

图 7 普通共晶组织和粗大共晶组织扫描电镜形貌和能谱图. (a) 普通共晶组织; (b) 普通共晶组织能谱; (c)粗大共晶组织; (d) 粗大共晶组织能谱Figure 7. SEM morphology and EDS spectra of common second-phase and coarse copolymer structures: (a) ordinary eutectic structure; (b) EDS spectrum of common eutectic structure; (c) coarse eutectic structure; (d) gross eutectic EDS spectrum超声声流效应具有促进溶质再分配的作用,因为一定能量的超声波传递过程中必然发生衰减,反映在声压上就是从工具头沿声波传递方向形成声压梯度,因此顺着声压梯度方向引发熔体环流,形成了类似于搅拌的效果[12],进而促进溶质原子分配均匀,减少Cu和Al形成的金属间化合物Al2Cu在晶界上偏析聚集[18],最后在晶界上形成粗大的第二相相组织. 同时由于Cu原子更加分散,使得溶解在铝熔体中Cu的整体的量更多,最后整体析出的Al2Cu的量更少,因此经过超声处理的铸样第二相组织更加细小分散,整体析出量更少.

根据斯托克斯-爱因斯坦方程[14]可知:

$$ {D_1} = \frac{{k{T_1}}}{{6{\rm{ \mathsf{ π} }}r{\eta _1}}} $$ (3) $$ {D_2} = \frac{{k{T_2}}}{{6{\rm{ \mathsf{ π} }}r{\eta _2}}} $$ (4) 式中:D2、T2、η2分别为温度650 ℃时熔体自然扩散系数、绝对温度、动力黏度;D1、T1、η1分别为730 ℃时熔体自然扩散系数、绝对温度、动力黏度;k为波尔茨曼常数;r为假想刚性球半径.

由式(3)和(4)可得:

$$ \frac{{{D_2}}}{{{D_1}}} = \frac{{{T_2}{\eta _1}}}{{{T_1}{\eta _2}}} $$ (5) 上述计算结果表明当熔体温度降低时,熔体自然扩散系数下降. 显然,自然扩散系数的大幅降低不利于溶质原子(主要是Cu)的扩散,且温度降低还导致超声空化效应的减弱[15],超声预处理比空冷超声处理实验温度更高,处理时间更长,因此有更好的促进溶质再分配的作用.

2.3 力学拉伸实验结果及分析

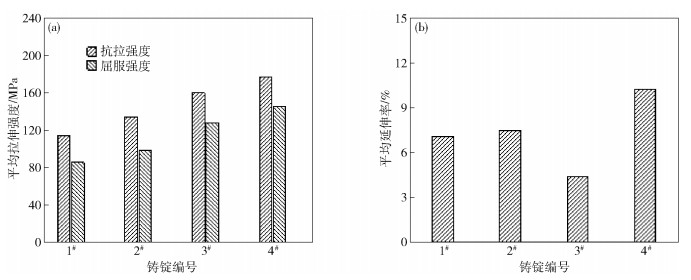

图 8为力学拉伸实验结果,由图 8(a)可以计算得出铸锭2#、3#、4#相较于1#,平均抗拉强度分别增加了18%、40%、55%,平均屈服强度分别增加了14%、49%、70%. 图 8(b)为平均延伸率柱状图,由图 8(b)可知,经过超声预处理的铸锭2#和4#延伸率大于未经超声预处理的铸锭1#和3#.

由图 3(e)可知,晶粒平均直径1#>2#>4#>3#,根据Hall-Petch公式[19]可知:

$$ {\sigma _{\rm{y}}} = {\sigma _0} + \frac{K}{{\sqrt d }} $$ (6) 式中,σy为屈服应力,σ0为移动单个位错所需克服的点阵摩擦力,K为常数,d为晶粒平均直径.

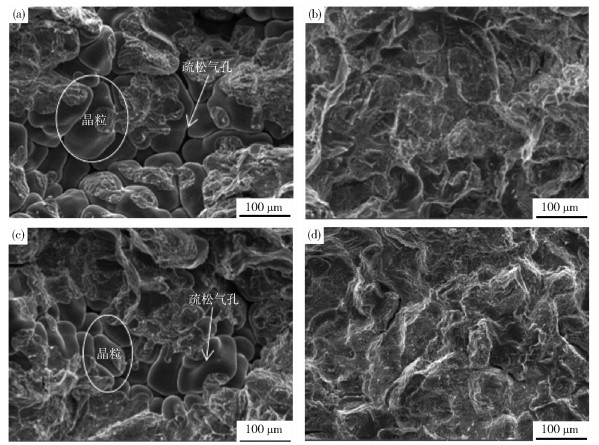

由上式可知晶粒尺寸越小,金属的屈服强度越高. 由图 3和图 6可知未经过超声预处理的铸锭1#和3#存在组织疏松、气孔、粗大第二相组织等组织缺陷,这些疏松和气孔等内部缺陷在拉伸断裂时成为断裂源,导致材料内部微裂纹较多且扩展较快,材料过早断裂,强度较低;而第二相组织的分布也会影响拉伸强度,脆性第二相大多分布在晶界上,减少晶界对拉伸微裂纹扩展的阻力,使得断裂韧度降低,同样导致材料过早的脆性断裂[1]. 所以拉伸实验预期结果为拉伸强度4#>3#>2#>1#,延伸率4#>2#>3#>1#. 对比图 8可知,拉伸试验结果基本符合预期结果. 图 9为拉伸件断口形貌图,从图中可以看出未经过超声波预处理的铸锭1#和3#内部存在许多组织缩松,且对比图 9(a)和图 9(c)可以看出在空冷过程中加入超声处理的铸锭3#晶粒明显小于未经过任何超声处理的铸锭1#,这些结果也与上述凝固组织观测结果结论相吻合. 所以从力学拉伸性能结果可以印证上述的凝固组织观测结果的准确性.

3. 结论

本文针对超声外场对ZL205A铝合金不同熔体状态下的凝固规律进行研究,得出以下结论:

(1) 超声波处理能有效改善ZL205A铝合金的熔体质量,在ZL205A铝合金熔体中加入超声处理可以减少疏松缩孔、溶质偏析、粗大脆性二次相等缺陷,同时可有效细化晶粒.

(2) 在液相线以上较高的温度保温(730 ℃左右)施加超声处理在减少ZL205A铝合金铸锭组织疏松,成分偏析等方面效果明显.

(3) 在液相线以上较低的温度区间(730~650 ℃)空冷施加超声处理可有效改善铸锭组织,细化晶粒,同时超声热效应明显,能够改善铸锭缩孔.

(4) 两种温控状态超声处理均能提高铸锭的力学拉伸性能,较高温度保温超声处理对提升拉伸延伸率效果明显,较低温度区间空冷超声处理对提升拉伸屈服强度效果明显. 也符合铸锭内部组织观测结果.

(5) 两种熔体状态的超声处理结合使用,可以进一步改善ZL205A铝合金铸锭的综合质量.

-

图 6 铸锭组织微观形貌及第二相组织占比图. (a) 1#铸锭; (b) 2#铸锭; (c) 3#铸锭; (d) 4#铸锭; (e) 第二相组织占全图面积比例柱状图

Figure 6. Micromorphology of ingot structure and proportion of second phase structure area: (a) 1# ingot; (b) 2# ingot; (c) 3# ingot; (d) 4# ingot; (e) second phase organization accounts for the total area ratio of the histogram

图 7 普通共晶组织和粗大共晶组织扫描电镜形貌和能谱图. (a) 普通共晶组织; (b) 普通共晶组织能谱; (c)粗大共晶组织; (d) 粗大共晶组织能谱

Figure 7. SEM morphology and EDS spectra of common second-phase and coarse copolymer structures: (a) ordinary eutectic structure; (b) EDS spectrum of common eutectic structure; (c) coarse eutectic structure; (d) gross eutectic EDS spectrum

表 1 实验用ZL205A铝合金材料成分(质量分数)

Table 1 Aluminum alloy composition of ZL205A in experiment

% Cu Mn Ti Cd V Zr Zn Al 4.9 0.48 0.2 0.19 0.12 0.08 0.08 余量 表 2 铸锭处理工艺对照表

Table 2 Comparison of experimental samples

铸锭编号 超声预处理 空冷超声处理 1# 2# 时长20 min 3# 时长6 min 4# 时长20 min 时长6 min -

[1] 郑来苏. 铸造合金及其熔炼. 西安: 西北工业大学出版社, 1994 Zheng L S. Casting Alloy and Smelting. Xian: Northwestern Polytechnical University Press, 1994

[2] Wang Y, Wu S P, Xue X, et al. Formation mechanism and criterion of linear segregation in ZL205A alloy. Trans Nonferrous Met Soc China, 2014, 24(11): 3632 doi: 10.1016/S1003-6326(14)63508-1

[3] 贤福超, 郝启堂, 范理. ZL205A合金块状偏析形成机理. 稀有金属材料与工程, 2014, 43(4): 941 https://www.cnki.com.cn/Article/CJFDTOTAL-COSE201404035.htm Xian F C, Hao Q T, Fan L. Formation mechanism of massive segregation of ZL205A alloy. Rare Met Mater Eng, 2014, 43(4): 941 https://www.cnki.com.cn/Article/CJFDTOTAL-COSE201404035.htm

[4] Fan L, Hao Q T, Xian F C. Element segregation behavior of aluminum-copper alloy ZL205A. China Foundry, 2014, 11(6): 510 http://www.cnki.com.cn/Article/CJFDTotal-ZZAF201406008.htm

[5] 林超, 张鸿, 毕亮, 等. 铸造Al-Cu合金凝固缺陷研究现状. 材料导报, 2016, 30(11): 143 https://www.cnki.com.cn/Article/CJFDTOTAL-CLDB201621022.htm Lin C, Zhang H, Bi L, et al. Research status of casting defects of cast Al-Cu alloys. Mater Rev, 2016, 30(11): 143 https://www.cnki.com.cn/Article/CJFDTOTAL-CLDB201621022.htm

[6] 刘志伟, 李怡, 王宁. ZL205A铝合金铸件显微疏松研究. 轻合金加工技术, 2013, 41(7): 18 https://www.cnki.com.cn/Article/CJFDTOTAL-QHJJ201307006.htm Liu Z W, Li Y, Wang N. Research on micro-porosity of ZL205A aluminum alloy casting. Light Alloy Fabric Technol, 2013, 41(7): 18 https://www.cnki.com.cn/Article/CJFDTOTAL-QHJJ201307006.htm

[7] 曹飞, 蒋日鹏, 李晓谦, 等. 超声预处理对ZL205A铝合金铸件凝固组织的影响. 中南大学学报: 自然科学版, 2018, 49(1): 31 https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201801005.htm Cao F, Jiang R P, Li X Q, et al. Effect of ultrasonic pretreatment on microstructures of ZL205A aluminum alloy casting. J Cent South Univ Sci Technol, 2018, 49(1): 31 https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201801005.htm

[8] Wang F, Eskin D, Mi J W, et al. A refining mechanism of primary Al3Ti intermetallic particles by ultrasonic treatment in the liquid state. Acta Mater, 2016, 116: 354 doi: 10.1016/j.actamat.2016.06.056

[9] 蒋日鹏, 李晓谦, 李开烨, 等. 超声对铝合金凝固传热与组织形成的影响与作用机制. 中南大学学报: 自然科学版, 2012, 43(10): 3807 https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201210010.htm Jiang R P, Li X Q, Li K Y, et al. Effect of ultrasonic on heat transfer and microstructure formation of aluminum alloy during solidification and its mechanism. J Cent South Univ Sci Technol, 2012, 43(10): 3807 https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201210010.htm

[10] Zocchi M L. Ultrasonic assisted lipoplasty. Technical refinements and clinical evaluations. Clin Plast Surg, 1996, 23(4): 575 doi: 10.1016/S0094-1298(20)32557-8

[11] Riedler M, 韦菁, 刘友存. 钢凝固期间缩孔形成的数值模拟与试验验证. 钢铁译文集, 2016(2): 16 Riedler M, Wei J, Liu Y C. Formation of shrinkage porosity during solidification of steel: numerical simulation and experimental validation. Iron Steel Transl Collect, 2016(2): 16

[12] 蒋日鹏, 李晓谦, 刘荣光, 等. 功率超声对纯铝的细晶机制及作用区域研究. 特种铸造及有色合金, 2008, 28(7): 560 doi: 10.3870/tzzz.2008.07.023 Jiang R P, Li X Q, Liu R G, et al. Effects of power ultrasonic on grain refining mechanism and action area in pure aluminum. Spec Casting Nonferrous Alloys, 2008, 28(7): 560 doi: 10.3870/tzzz.2008.07.023

[13] 戴斌煜. 金属液态成型原理. 北京: 国防工业出版社, 2010 Dai B Y. Metal Liquid Forming Principle. Beijing: National Defense Industry Press, 2010

[14] 张鸿雁, 张志政, 王元, 等. 流体力学. 2版. 北京: 科学出版社, 2014 Zhang H Y, Zhang Z Z, Wang Y, et al. Fluid Mechanics. 2nd Ed. Beijing. Science Press, 2014

[15] 陈伟中. 声空化物理. 北京: 科学出版社, 2014 Chen W Z. Acoustic Cavitation Physics. Beijing. Science Press, 2014

[16] 田荣璋. 铸造铝合金. 长沙: 中南大学出版社, 2006 Tian R Z. Casting Aluminum Alloys. Changsha: Central South University Press, 2006

[17] 李瑞卿, 李晓谦, 陈平虎, 等. 超声空化对大规格高强铝合金热顶铸造凝固组织的影响及作用机理. 中南大学学报: 自然科学版, 2016, 47(10): 3354 https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201610010.htm Li R Q, Li X Q, Chen P H, et al. Effect rules and function mechanism of ultrasonic cavitation on solidification microstructure of large size high-strength aluminum alloy with hot top casting. J Cent South Univ Sci Technol, 2016, 47(10): 3354 https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201610010.htm

[18] Zhang Y, Li F L, Luo Z, et al. Effect of applied pressure and ultrasonic vibration on microstructure and microhardness of Al-5.0Cu alloy. Trans Nonferrous Met Soc China, 2016, 26(9): 2296 doi: 10.1016/S1003-6326(16)64348-0

[19] Zhang R S, Wang H, Tian M, et al. Pressureless reaction sintering and hot isostatic pressing of transparent MgAlON ceramic with high strength. Ceram Int, 2018, 44(14): 17383 doi: 10.1016/j.ceramint.2018.06.203

-

期刊类型引用(3)

1. 李东绪,宋金鹏,高姣姣,吕明. 超声空化对陶瓷刀具材料晶粒生长的影响. 粉末冶金技术. 2021(04): 332-338 .  百度学术

百度学术

2. 王冲,蒋日鹏,李瑞卿,李晓谦,张立华. 超声处理对重熔半连铸ZL205A铝合金组织与性能影响. 特种铸造及有色合金. 2020(09): 939-945 .  百度学术

百度学术

3. 刘轩,郭志超,薛济来,王曾洁,李想,朱常伟,张鹏举. 电解制备含钪铝合金三元相超声细化机制. 工程科学学报. 2020(11): 1465-1472 .  本站查看

本站查看

其他类型引用(5)

下载:

下载: