-

摘要: 高熵材料是近年来出现的一种新型材料,具有高强度、高硬度、良好耐腐蚀和优异的高温组织稳定性等性能,在航空航天、高温以及先进核能等领域展现了广阔的应用前景,引起国际材料领域的广泛关注,相关研究也取得了很大进展。粉末冶金作为一种高性能金属基和陶瓷复合材料的先进制备技术,可以获得纳米晶和过饱和固溶体等亚稳材料,同时也可用于传统熔炼法较难制备的具有特殊结构和性能的材料,近些年来,粉末冶金技术在高熵材料制备中得到广泛应用。本文从高熵材料的应用理论出发,针对目前高熵材料粉体制备方法、块体成型以及粉末冶金制备的典型高熵材料三个方面予以综述,着重阐述了高熵材料的力学性能和其变形行为特点,同时展望了高熵材料的未来发展趋势。Abstract: High-entropy materials (HEMs) designed with a new material design philosophy have recently emerged as a new type of advanced materials. In contrast to traditional alloys where one or two elements dominate the structural composition, HEMs comprise multiprincipal metallic or metalloid elements, generally ≥5 and in equiatomic or near-equiatomic ratios, thereby possessing high mixing entropy and generally forming a single-phase solid solution structure during solidification process. Because of their unique atomic structures, HEMs exhibit excellent properties such as high strength, hardness, corrosion resistance and structural stability at elevated temperatures. Hence, HEMs have great potential to be utilized in various high-tech areas, such as aerospace, high-temperature and nuclear energy fields, etc. HEMs have sparked great interests in the fields of materials and substantial progress has been made over the years. Powder metallurgy (PM) is an advanced technology that is often used to fabricate high-performance metal-based and ceramic composite materials possessing a metastable structure, such as nanocrystalline or supersaturated solid solution phases. In particular, it can also be applied to synthesize advanced materials with unique structures and properties that are difficult to achieve using conventional casting methods. Recently, PM has been extensively applied in studying HEMs, thereby considerably expanding their application range. In this review paper, we first introduce the concept and theories related to HEMs and briefly summarize research activities and progresses made with regards to the applications of PM in HEMs, including synthesis methods of powders, formation of bulk HEMs, and typical HEMs (i.e., nanocrystalline high-entropy alloys (HEAs), refractory HEAs, lightweight HEAs, dispersion strengthened HEAs, and high-entropy ceramics) fabricated using PM. In particular, we place emphasis on the mechanical properties and deformation behaviors of HEMs, specifically, the strengthening mechanisms in some typical HEAs fabricated by PM. Finally, the future prospects of HEMs are also briefly outlined.

-

Keywords:

- high-entropy materials /

- powder metallurgy /

- preparation /

- molding /

- application

-

金属材料在国民经济建设中发挥着重要的作用,为满足经济社会发展和国家安全等对材料性能的更高要求,创新材料设计思路和制备方法已成为突破传统材料研究领域的重要途径。2004年,叶均蔚等提出高熵合金(high-entropy alloys, HEAs)的概念[1-2],即:由5种及以上金属元素以等原子比或近等原子比的成分组成,每个组元的原子分数在5%~35%之间,混合熵大于1.5 R(R为气体常数)的简单固溶体相构成的合金体系。高熵合金概念的提出突破了传统金属材料以一种元素为主的合金设计思想,使得合金设计从相图边角扩展到相图中间,极大拓展了合金设计领域,引起材料学家的极大兴趣。研究发现[3-8],由5种以上主元构成的高熵合金,可以形成单相无序固溶体结构,而不是多种复杂相。这是由于多主元材料具有高的混合熵,可以有效抑制高温溶体中有序金属间化合物的形成,从而稳定固溶相[9],使其易于形成面心立方结构(FCC,如:CoCrFeMnNi、CoCrFeNiAl0.3)、体心立方结构(BCC,如:HfNbTaTiZr、MoNbTaVW)或密排六方结构(HCP,如:DyGdHoTbY)等简单固溶体相。高熵合金独特的设计理念以及所展现出的高熵效应、晶格畸变效应、缓慢扩散效应和“鸡尾酒”效应,在热学、电学、磁学和力学性能方面表现出不同于传统合金的特点,在航空航天、海洋工程、交通运输、先进核能和电子器件等工业领域展现出广阔的应用前景。

1. 高熵合金的概念和相关理论

高熵合金的组元数一般为5~13,随着研究的不断深入,高熵合金的定义也在逐渐发展,三元和四元近等原子比合金同样可以形成单相无序的固溶体结构。根据经典的吉布斯相律[10],组元数为N的合金体系,其平衡相数目P为:

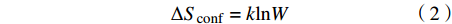

$$ {{P = N + 1}} $$ (1) 根据传统观念,由多种组元构成的合金极易形成多种复杂相,但研究发现,3个或者5个以上组元的合金却倾向于形成单相无序固溶体结构。在高熵合金系统中,相比于振动熵、磁熵和电子熵,构型熵占主导作用,一般将系统的构型熵近似看成其混合熵。根据玻尔兹曼关于熵与系统混乱度之间的假设,体系的构型熵表示为:

$$ \Delta {{{S}}_{{\rm{conf}}}} = k{\rm{ln}}W $$ (2) 式中,k为玻尔兹曼常数,k=1.3806488×10−23 J·K−1,W表示热力学几率,对于多组元无序固溶体,N组元体系的摩尔构型熵可以表示为:

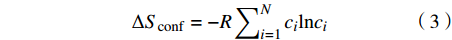

$$ \Delta {{{S}}_{{\rm{conf}}}}= - R\mathop \sum \nolimits_{{{i = 1}}}^{{N}} {{{c}}_{{i}}}{\rm{ln}}{{{c}}_{{i}}} $$ (3) 式中,R=8.31 J·K−1·mol−1,ci为第i组元的摩尔分数。N种元素以等摩尔比形成固溶体时,体系的构型熵可以表示为:

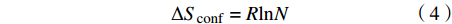

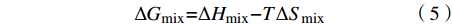

$$ \Delta {{{S}}_{{\rm{conf}}}} = R{\rm{ln}}N $$ (4) 当合金中的组元数为5种或5种以上时,其混合熵大于1.61R,高熵合金因具有较高的混合熵而得名。根据吉布斯自由能的表达式:

$$ \Delta {{{G}}_{{\rm{mix}}}}{{ = }}\Delta {{{H}}_{{\rm{mix}}}}{{ - T}}\Delta {{{S}}_{{\rm{mix}}}} $$ (5) 式中:∆Gmix为吉布斯自由能,J·mol−1;∆Hmix为混合焓,J·mol−1;T为绝对温度,K。从式(5)可以看出,由于较高的构形熵,高温下合金的自由能变得较低,因而最终易形成简单固溶体。

一般认为,在高熵合金的晶体结构中,不同半径和化学性质的元素原子等概率随机占据晶体中的点阵位置,晶格很容易产生严重的晶格畸变,其会阻碍合金中原子在相变过程中的扩散速率,扭曲的晶格还会形成晶格内应力,这些都会对材料的力学、热学、光学及化学性能产生很大影响,使得材料表现出较高的电阻[11]和热阻、抗辐照性能[12]等特性。同时高熵材料中不同的金属元素具有不同的电负性、原子半径和价电子浓度等特性,因此不同的元素原子之间的相互作用存在差异,其中可能存在复杂的化学短程有序,Zhang等[13]通过X射线散射、中子散射和扩展X射线吸收精细结构(EXAFS)技术对CoCrNi中熵合金的内部结构进行了测量,发现存在Ni(Co)与Cr原子之间的短程有序。高熵合金的短程有序对其力学性能和物理性能有重要影响,不但会影响其滑移阻力,改变其滑移方式,而且可能对降低热导率和电导率起重要作用[14]。

高熵合金独特的晶体结构和优异的性能引起了材料领域的广泛关注,基于高熵合金的熵稳定单相固溶体的概念,目前已经拓展到其他的高熵材料,如高熵金属玻璃、高熵陶瓷等。高熵材料从最初使用真空电弧熔炼法,发展到真空感应熔炼法、雾化法、机械合金化法、磁控溅射法、激光金属沉积和热喷涂法等多种制备方法[15-19]。真空电弧熔炼和感应熔炼是目前应用广泛的高熵材料制备方法[20-22],在电弧熔炼过程中,高熔点元素的偏析和低熔点元素的烧损难以避免。此外,所得到的合金组织往往呈现出粗大的枝晶结构[8, 23],并且容易引起气孔等结构缺陷,粗大而不均匀的微观组织需要后续热加工才能获得改善[24]。复杂的合金成分和第二相粒子的加入也对电弧熔炼制备高熵材料的方法构成挑战。

粉末冶金是一种先进的以金属或非金属粉末为原料的块体材料制备方法,由于雾化制粉过程中冷却速度较高,有效消除了成分偏析,可以得到比较均匀的组织结构[25],而采用机械合金化技术则可以将第二相粒子通过外加的方式加入到基体中,并可以在短时间内完成烧结,得到细小的组织,同时可直接烧结获得所需零件的最终尺寸,达到节能降耗的效果。因此,粉末冶金技术制备高熵材料得到了快速发展。

2. 高熵合金粉末的制备技术

金属粉末的性能、尺寸及形状在很大程度上取决于粉末的生产方法及其制备技术,因此粉末的制备技术也在不断地发展和创新。金属粉末的制备已发展了很多方法,根据生产原理主要有机械法和物理化学法。

2.1 机械法

2.1.1 机械合金化(mechanical alloying,MA)

机械合金化是一种成熟的亚稳态和纳米晶材料的制备技术,所制备的材料具有微观组织均匀、成分均匀的特点。机械合金化通常采用球磨机或高能研磨机实现固态合金化[26-27],在这一过程中,粉末颗粒反复受到机械挤压而变形,伴随粉末颗粒间的不断的冷焊、断裂等作用,导致粉末颗粒中原子加速扩散,从而达到元素间原子水平的合金化。对于高熵材料来说,采用MA技术可以从元素粉末中制备出均匀性良好的纳米晶高熵材料粉末。但由于高熵材料的MA过程研磨了4~5种元素粉末,仍然存在合金元素的微偏析[28],有研究表明[29],等原子比而成的高熵合金中熔点较低的元素更容易实现固溶,金属元素熔点越高,其金属键越强,自扩散系数越低,合金化难度越大。

2.1.2 雾化法

雾化法制粉应用比较广泛,具有良好的均匀性、经济性和规模化生产潜力,根据雾化介质的不同分为气雾化和水雾化制粉。作为一种快速凝固技术,这一制粉方法的冷却速率可在105~106 K·s−1,通过快速运动的流体将液态合金瞬间分散成细小液滴,冷却后得到过饱和固溶的球形合金粉体。Liu等[25]将气雾化粉末烧结,发现样品中存在气孔,这是由于凝固过程中的收缩,气雾化粉末的内部存在气孔,从而遗传到烧结试样中。经过气雾化的粉末可通过进一步的球磨来消除雾化缺陷并细化晶粒,进而提高烧结体的致密性。

2.2 物理—化学法

物理—化学法是指在粉末制备过程中,通过改变原料的化学成分或聚集状态而获得超细粉末的生产方法。

2.2.1 液相化学还原法

还原金属氧化物及金属盐类是一种应用广泛的制粉方法,特别是直接使用矿石以及冶金工业废料作原料时,还原法最经济。Singh与Srivastava[30]采用液相化学还原法,以CrCl2、CoCl2、FeCl2、NiCl2、CuCl2为氧化剂,LiBEt3H为强还原剂,在氩气气氛下制备了晶体结构为FCC、组成元素均匀分布的球形CoCrCuFeNi纳米颗粒,其平均粒径为26.7 ± 3.3 nm。

2.2.2 碳热震荡法

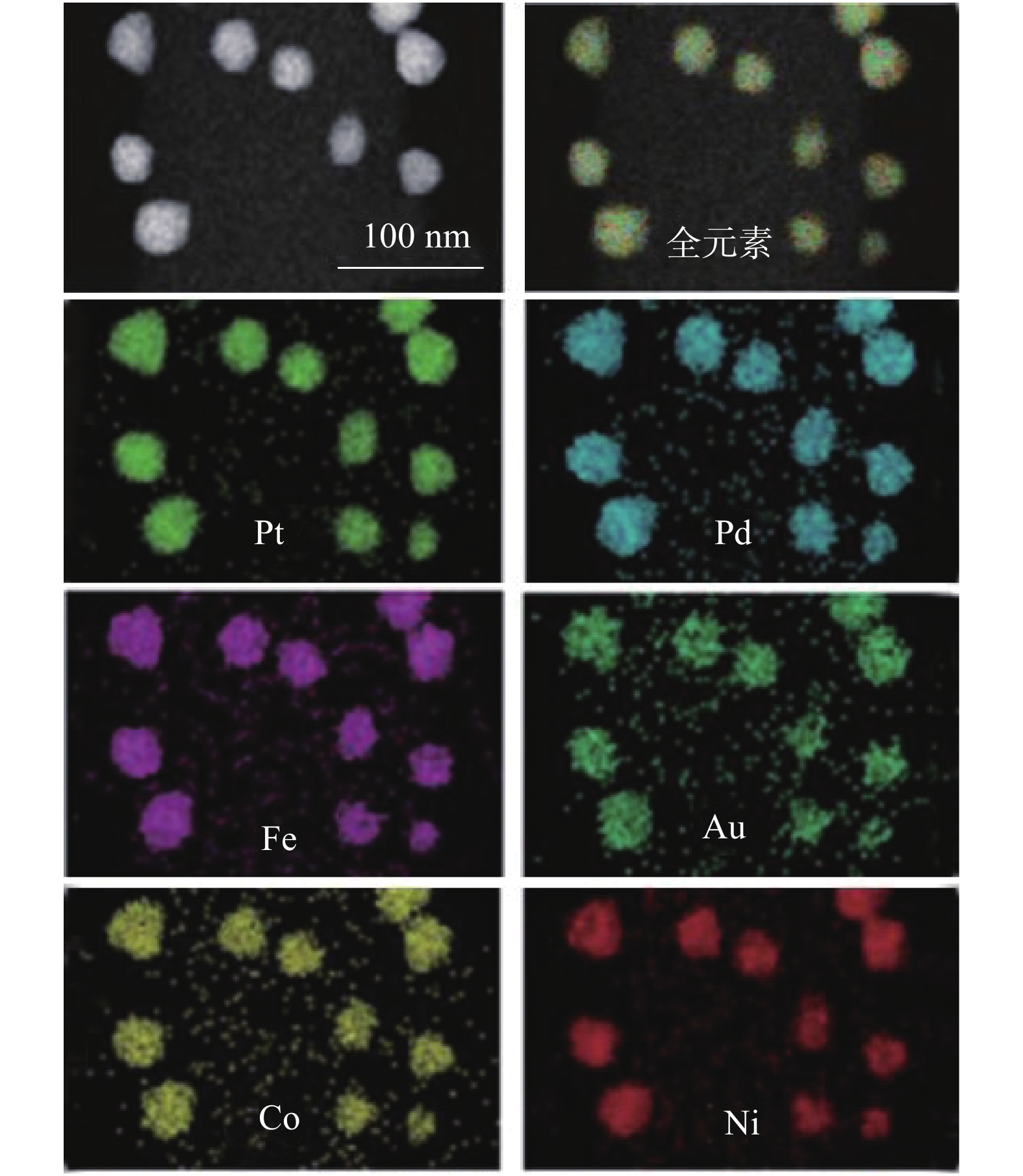

Yao等[31]采用简单的两步碳热震荡方法,将金属盐混合物加载到碳载体上,以105 K·s−1快速加热至2000 K,持续震荡55 ms后快速冷却,高温下金属盐的前驱体迅速反应形成液态金属并混合均匀,快速降温使各种元素来不及扩散,制得在原子尺度上均匀混合的FCC结构的二元NiPt纳米颗粒,利用此方法也可以制备多达8种(AuCoCuFeNiPdPtSn)金属元素均匀分布的高熵合金纳米颗粒,如图1。多组元纳米颗粒在催化[32]、能量储存和生物等离子体成像[33]等很多领域具有重要应用价值,为了证明这种材料制备方法的有效性,其合成了五元CePdPtRhRu 高熵合金纳米颗粒作为氨氧化的催化剂,在700 ℃进行催化,氨气的转化率达到了100%。

2.2.3 扫描探针光刻技术

20世纪80年代,扫描探针显微镜的出现使人类对微观世界的认识深入到原子、分子层次。扫描探针显微镜不仅可以用于简单成像,还可以用于原子、分子尺度上的加工和操作。Chen等[34-35]结合嵌段共聚物与扫描探针光刻技术,将前驱体—金属盐的混合物与嵌段高分子结合,先制备出单个聚合物的纳米反应器,再通过适当的热处理使得聚合物发生分解、还原和聚合,最终得到多元的金属纳米粒子。其利用密度泛函理论进行计算,建立了复杂的热稳定多元素异质结构的合成设计规则,得到了由Au、Co、Pd、Sn、Ni六个相界组成的四相纳米粒子。

3. 粉末冶金制备高熵材料的成型技术

3.1 放电等离子烧结(spark plasma sintering, SPS)

SPS是一种新型的金属或陶瓷复合材料的烧结方法,它加热速度快,粉末通过施加压力和脉冲电流快速烧结,得到的材料具有很高的致密度[36]。与真空电弧熔融法制备的高熵合金相比,MA-SPS法制备的高熵合金晶粒尺寸更细,组织更均匀。SPS的短时间烧结以及复杂的脉冲电流是SPS过程中晶体生长不明显的重要原因。

3.2 热等静压(hot isostatic pressing, HIP)

以惰性气体或液体为压力介质,将粉末压坯或装有粉末的特制包套置入热等静压机的高压容器中,使其在加热过程中受到各向均衡的压力作用,从而借助高温和各向高压共同作用使材料致密化,经过HIP致密成型的样品晶粒具有各向同性且均匀细小的特征。

3.3 真空热压烧结(vacuum hot pressing sintering, VHPS)

热压烧结是将干燥粉料充填模型内,然后在单轴方向上加压加热,使成型和烧结同时完成的一种材料制备方法。常用的加热设备包括电阻炉、中频感应电炉,压力设备一般使用压机或千斤顶等。Varalakshmi等[37]采用真空热压技术制备了AlCrCuFeTiZn纳米晶高熵合金,真空热压后其硬度和抗压强度分别为9.50和2.19 GPa。

3.4 热挤压

金属粉末热挤压是把粉末冶金与挤压相结合,用以制取高密实粉末冶金制品的一项材料成型技术,其过程是将金属粉末置于金属包套中,加热,然后同包套一起进行挤压,这种制造方法较为简单。Liu等[38]通过气雾化和热挤压的方式将CoCrFeNi高熵合金粉末制备成致密的块体合金,其拉伸强度为712.5 MPa,延伸率高达56%,制备样品致密度较高。热挤压技术在制备优异力学性能高熵合金有广阔的发展前景。

4. 粉末冶金制备的高熵材料

4.1 纳米晶高熵合金

细晶强化是常温下一种有效的材料强化手段,在材料变形过程中,通过晶界有效阻碍位错运动,因而材料强度得到提高,在这其中,材料的屈服强度与晶粒尺寸之间具有Hall-Petch关系。对于钢、铝合金等传统金属材料来说[39-40],通过细化晶粒可以同时提高其强度和塑性。高熵材料由于具有严重的晶格畸变,在位错运动时会产生更大的晶格阻力,因此高熵材料的细晶强化效应更为明显。

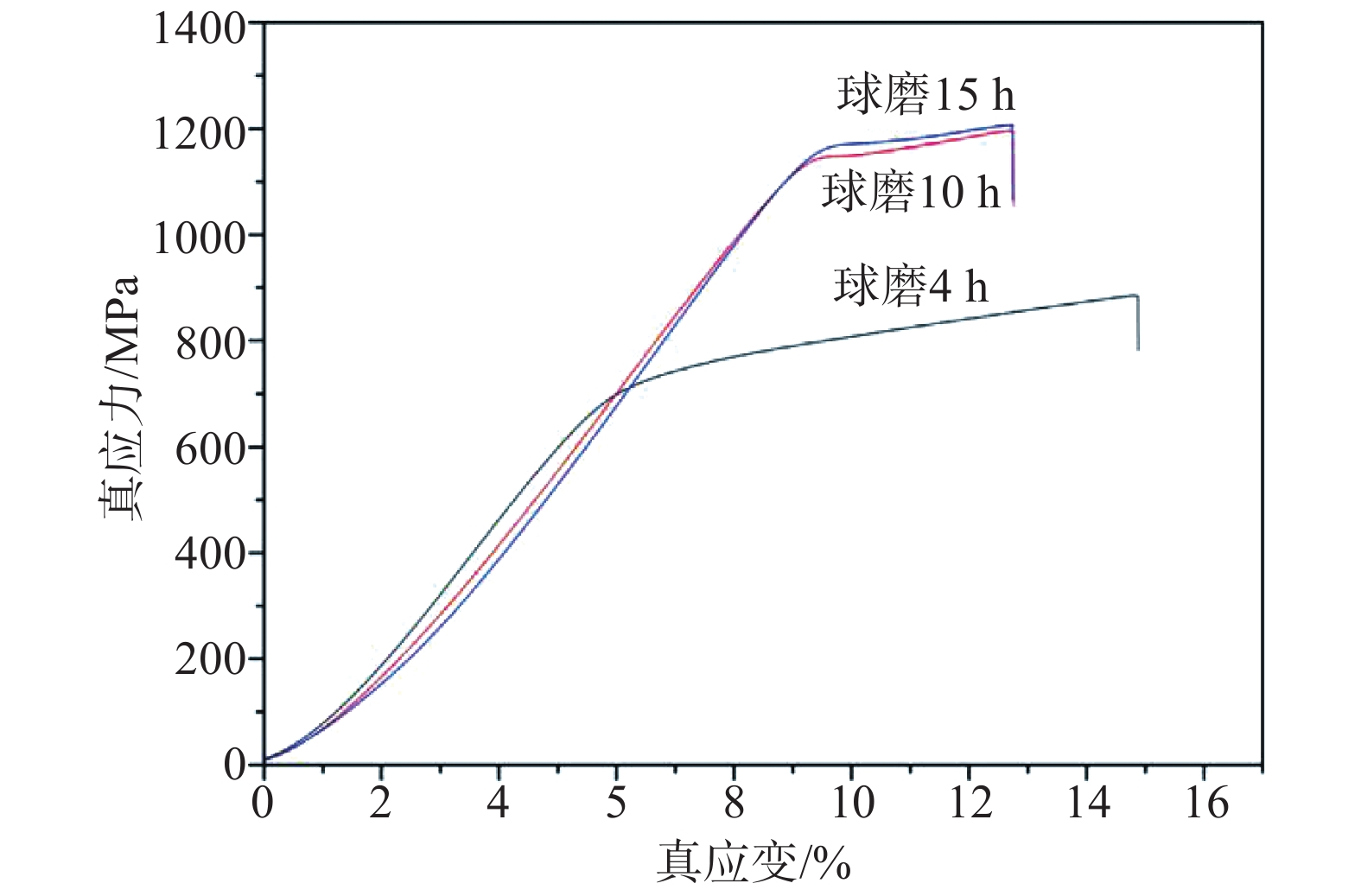

通过粉末冶金制备的高熵合金具有细小的纳米晶结构,因此具有很高的硬度和耐磨性。Xin等[41]通过MA和高温高压烧结技术获得了纳米晶MoNbTaVW BCC高熵合金,当烧结温度为1150 ℃、压力为5 GPa时,其平均晶粒尺寸为30 nm,硬度达到11.4 GPa,而硬度大约是1500 ℃下烧结获得粗晶MoNbTaVW的2倍,晶界强化使其获得超高的硬度。对于烧结技术来说,烧结温度是一个很重要的参数,它可以直接影响材料的致密度和晶粒尺寸。Pohan等[42]发现,随着烧结温度的升高,其硬度随致密度的增大而增大,但温度太高会导致晶粒粗化,硬度有所减小,因此材料致密化的温度是烧结的最佳温度。Fu等[43]通过电弧熔炼的粗晶Co25Ni25Fe25Al7.5Cu17.5高熵合金压缩屈服强度为192 MPa,硬度为HV 129,而利用MA和SPS技术制备的纳米晶Co25Fe25Ni25Al7.5Cu17.5 FCC高熵合金,压缩屈服强度为1795 MPa,硬度为HV 454。高熵合金的缓慢扩散效应使其具有较高的热稳定性,经过SPS烧结,晶粒尺寸仅从24增加到95 nm,同时烧结后的样品中,FCC结构的样品由于层错能较低会存在少量退火孪晶,在MA过程中引入的大量位错会在SPS过程中会释放部分应变能,因此,细晶强化是其具有超高强度的主要原因。Liu等[25]也发现SPS烧结后的FCC结构的样品中存在少量层错和孪晶,但晶界强化仍是主要的强化方式,其通过气雾化制粉技术获得了CoCrFeMnNi高熵合金粉,再使用高能行星球磨机球磨进一步消除雾化粉末的气孔并细化其组织,球磨10和15 h后烧结的高熵合金拉伸屈服强度分别为1040和1055 MPa,如图2所示。MA可有效细化晶粒尺寸,产生较好的晶界强化效果,但球磨时间太长会使粉末发生团聚,不利于材料的致密化,因此在MA时要合理的控制球磨时间,在烧结时选用合适的烧结温度和烧结时间,以获得细小均匀的纳米晶结构。

4.2 难熔高熵合金

难熔高熵合金(refractory high-entropy alloys,RHEAs)是一种相对较新的多主元合金,它以几种难熔金属为主元,通常具有体心立方晶体结构[44],因其有较高的高温强度和优异的高温抗氧化性能等受到关注。Han等[6]发现MoNbTaW和MoNbTaVW在1600 ℃下仍具有较高的的屈服强度,分别为405和477 MPa。由于高熵合金的缓慢扩散效应,其具有优异的高温稳定性,高温性能优于传统高温合金,但其韧脆转变温度较高且密度大。难熔高熵合金在航空航天领域极具吸引力,有望应用于航空喷气发动机涡轮叶片。为了降低材料的密度并进一步提升其抗氧化性能,Gao[45]在难熔高熵合金中加入一定含量的Al元素,采用MA和SPS(1100 ℃烧结)的制备工艺分别制备了NbTiTaV和NbTiTaVAl0.25两种难熔高熵合金,两种难熔高熵合金均由BCC结构的基体相和FCC结构的析出相组成,基体相成分与名义成分接近,析出相主要为TiN+TiC+TiO的复合物,Al元素的少量添加使得难熔高熵合金的密度从9.02降至8.75 g·cm−3,同时Al元素的加入细化了基体和析出相的晶粒,NbTaTiVAl0.25高熵合金较NbTaTiV高熵合金的强度和塑性均有提高,屈服强度从1506.33增加至1756.62 MPa,断裂应变从36.79%提高到39.19%,具有优良的综合力学性能。粉末冶金技术使材料获得了更细的晶粒和更均匀的组织,两种难熔高熵合金的屈服强度均要比电弧熔炼法制备的NbTaTiV和NbTaTiVAl0.25高熵合金[46]高出400 MPa以上,但由于其析出相较多,导致其塑性降低。难熔高熵合金由于其硬度高、脆性大,其加工能力较差,严重影响其应用范围。粉末冶金技术可以使元素均匀分布并使材料直接成型,可以有效地解决难熔高熵合金成型困难的问题。

4.3 轻质高熵合金

轻质是材料设计和应用时令人关注的重要性质,对于节能减排具有重要意义,轻质高熵合金低密度高强度的特点在航空航天领域尤为重要,因此越来越多的研究者致力于轻质高熵合金的研究。一般轻质高熵合金在元素选择时更多的是考虑Al、Mg、Ti、Li等元素,它们的熔点也较低(Ti除外)。由于电弧熔炼的温度过高甚至可能超过某些低熔点元素的沸点,当高熵合金体系中各金属元素熔点相差很大时,会导致低熔点元素烧损,从而在材料内部产生气孔并造成材料成分的不稳定。Youssef等[47]通过球磨的方法分别在氩气保护和氧、氮掺杂的气氛中制备Al20Li20Mg10Sc20Ti30高熵合金粉末,然后在2 GPa压力下压制成ϕ6.25 mm × 3 mm的盘状样品。对试样在500 ℃进行退火,无氧、氮掺杂的试样由单相FCC转变为HCP结构,有氧、氮掺杂的试样没有发生相变,这是因为HCP结构含有较小的八面体间隙,因此在退火过程中,含氧和氮的样品不会转化为HCP结构。经粉末冶金技术制得的Al20Li20Mg10Sc20Ti30高熵合金具有很高的硬度,且其密度仅为2.67 g·cm–3。Maulik与Kumar[48]通过MA和SPS技术制备的AlCrCuFeMgx(x=0,0.5,1,1.7)高熵合金,密度分别为6.091、5.79、5.367、4.91 g·cm−3,DTA结果表明AlCrCuFeMgx合金在500 ℃以下具有热稳定性。

4.4 弥散强化高熵合金

弥散强化,即通过加入硬质颗粒(超细第二相)来阻碍位错的运动而导致材料强化的方法,广泛应用于钢铁、铝基、铜基及高温合金材料[49-50],所加入的第二相一般为高熔点的氧化物、碳化物或氮化物。粉末冶金过程有助于第二相在基体金属中均匀的分布,避免成分偏析,因此粉末冶金制备弥散强化高熵合金具有独特的优势。由于强化相分散性较好,在位错运动过程中起到有效的钉扎作用,第二相强化基体的作用很明显且能保持到较高温度。根据第二相粒子的分布和物理特征,有Orowan和切过机制,Orowan机制通过粒子对位错的阻碍作用产生强化效果,切过机制其强化来源于位错切过时与粒子的交互作用[51]。

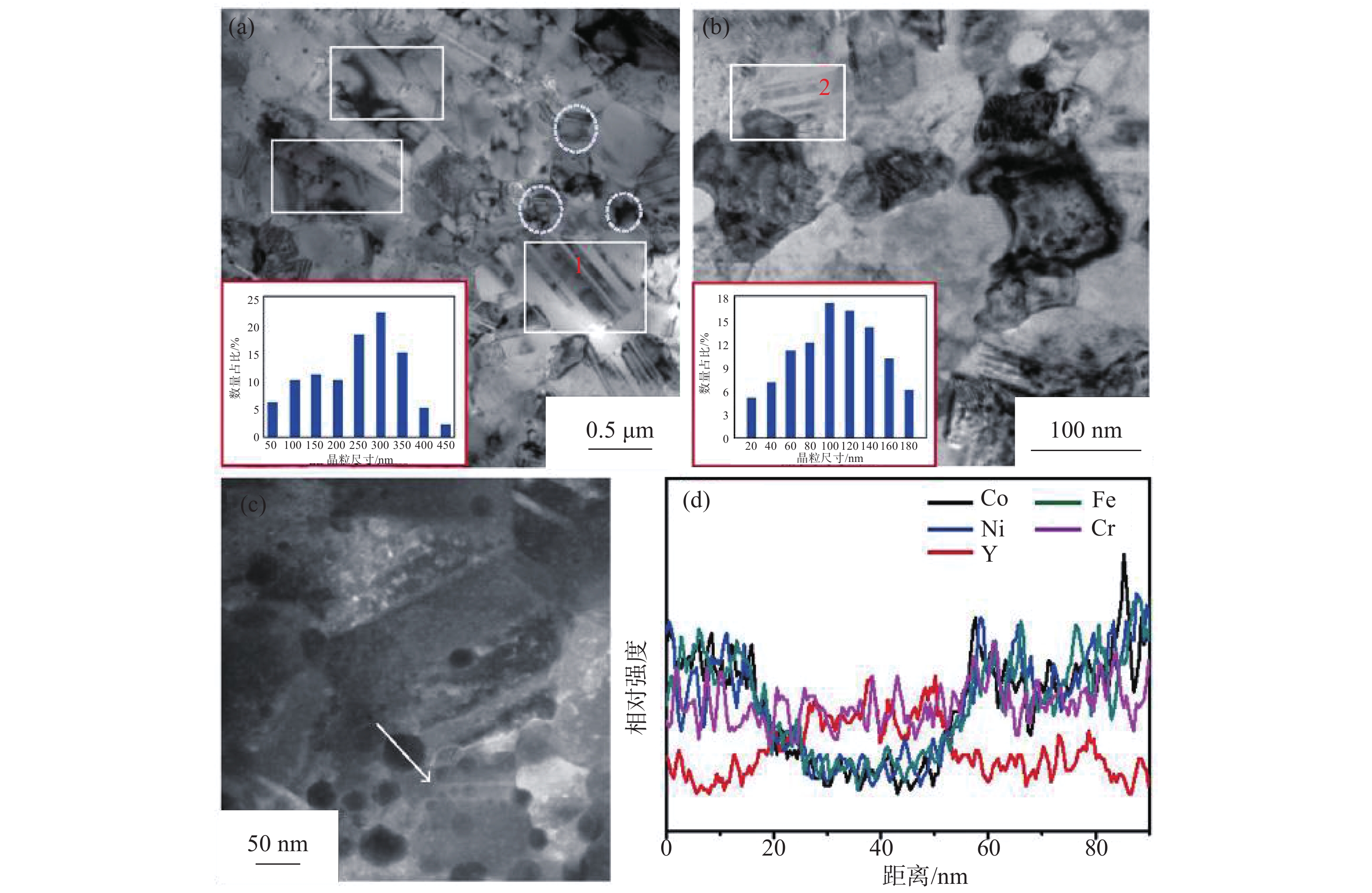

氧化物弥散强化(oxide dispersion strengthened,ODS)是提高金属材料高温强度和蠕变性能的有效方法[52]。20世纪70年代,Gilman与Benjamin[49]通过MA技术成功制备了ODS镍基合金,欧洲在EUROFER97基础上通过粉末冶金技术制备了Y2O3强化的ODS钢[53],弥散分布的Y2O3纳米颗粒能有效阻碍高温时铁素体钢的位错运动,从而提高材料在高温时的力学性能[54],因此早期的ODS钢研究中靠添加Y2O3来进行弥散强化。借鉴这一思路,Jia等[55]通过MA和SPS技术制备质量分数5%的纳米Y2O3弥散分布的CoCrFeNi高熵合金,图3(a)和图3(b)分别为添加氧化物和不添加氧化物的透射明场像,氧化物的加入可强烈抑制晶粒长大,晶粒从300减小至100 nm,同时在制备得到的高熵合金中发现了孪晶,如图3(a)的1和图3(b)的2所示,根据能量色散X射线能谱结果,氧化物为Y2O3,均匀的分布在晶体中,如图3(c)和(d)所示。Y2O3的存在不仅可以有效的抑制晶界的移动,抑制晶粒的长大,还能阻碍位错的运动,氧化物的添加使其压缩屈服强度从654提高到1754 MPa。Ukai和Okuda等[56-57]发现,额外添加Ti会促进Y2O3固溶,使之析出更稳定的纳米尺度Y2TiO5和Y2Ti2O7,Hadraba等[58]在球磨过的CoCrFeMnNi高熵合金粉末中加入一定量的Y、Ti和O2,通过MA和SPS技术制备氧化物弥散强化CoCrFeMnNi高熵合金,析出了尺寸较小的氧化物,与未加氧化物相同条件制备的CoCrFeMnNi 高熵合金相比,ODS 高熵合金的晶粒尺寸从0.8减小到0.4 μm,其极限抗拉强度在室温下从1010 MPa提高至1318 MPa,在800 ℃从405 MPa提高至680 MPa,晶界的强化和氧化物对位错的钉扎使其强度升高,同时氧化物的存在会使其塑性变形受到抑制,导致塑性降低。Gwalani等[59-60]采用MA和SPS技术制备了Y2O3强化CoCrFeMnNi Al0.3高熵合金,加入体积分数3%的Y2O3后,高熵合金的压缩屈服强度显著提高,从0.98提高到1.76 GPa,CoCrFeMnNi Al0.3加入Y2O3后形成了复杂的Y–Al–O氧化物,由于Al元素的存在会使其氧化物尺寸较大。研究表明[61-62],加入少量的Ti、Zr、Hf等元素可抑制Y–Al–O大尺寸氧化物的生成,并可显著改善纳米粒子的弥散性和粒子与基体的共格性。

![]() 图 3 (a) CoCrFeNi 高熵合金 透射明场像;(b) 5%Y2O3‒CoCrFeNi 高熵合金透射明场像;(c) 5%Y2O3‒CoCrFeNi 高熵合金的扫描透射电子显微镜‒高角度环形暗场像;(d) 是沿着(c) 图的白色箭头的能量色散X射线能谱[55]Figure 3. (a) TEM bright filed image of CoCrFeNi HEA; (b) TEM bright filed image of 5% Y2O3‒CoCrFeNi HEA; (c) high angle ring dark field image-scanning transmission electron microscope (HAADF-STEM) image of 5%Y2O3‒CoCrFeNi HEA after SPS; (d) EDX of the section along the white arrow drawn in Fig.4(c)[55]

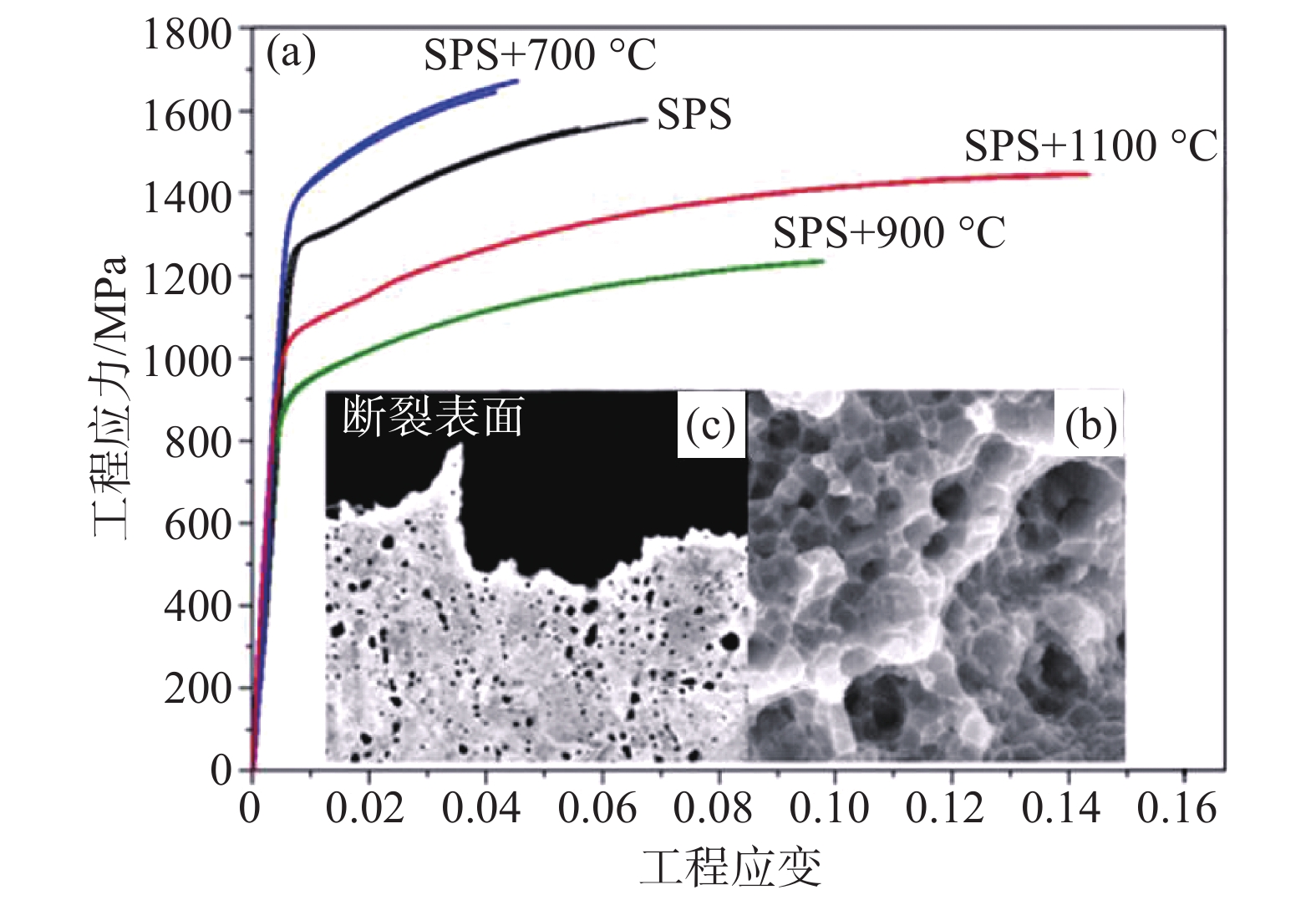

图 3 (a) CoCrFeNi 高熵合金 透射明场像;(b) 5%Y2O3‒CoCrFeNi 高熵合金透射明场像;(c) 5%Y2O3‒CoCrFeNi 高熵合金的扫描透射电子显微镜‒高角度环形暗场像;(d) 是沿着(c) 图的白色箭头的能量色散X射线能谱[55]Figure 3. (a) TEM bright filed image of CoCrFeNi HEA; (b) TEM bright filed image of 5% Y2O3‒CoCrFeNi HEA; (c) high angle ring dark field image-scanning transmission electron microscope (HAADF-STEM) image of 5%Y2O3‒CoCrFeNi HEA after SPS; (d) EDX of the section along the white arrow drawn in Fig.4(c)[55]Yang等[63]通过MA+SPS技术制备了体积分数8%的Al2O3强化CrNiFeAl0.4Co1.5Ti0.3,与相同条件制备的HEA相比,加入Al2O3可以观察到更多更细纳米级的孪晶,这是因为MA的粉末中会存在大量应变和位错,在SPS的过程中,由于轴向压力和较硬的纳米Al2O3粒子的存在,在层错能较低的CrNiFeAl0.4Co1.5Ti0.3 高熵合金中的主要变形方式为平面滑移,需要孪生来协调变形,同时位错的存在有可能促进孪晶形核,在材料中出现较多变形孪晶,孪晶在变形过程中会在晶粒内部引入额外的界面,产生动态Hall-Petch效应并阻碍位错滑移,从而提高加工硬化率和抗压强度,其屈服强度、断裂强度和压缩塑性分别为2.05 GPa、2.14 GPa和13.98%。Fu等[64]也发现通过MA+SPS技术制备的样品其FCC相中存在孪晶,而在BCC相中没有发现孪晶。Moravcik等[16]对SPS制备得到的弥散强化和析出强化协同强化的CrFeCo1.5Ni1.5Ti0.5高熵合金,发现经过热处理可调控Ni3Ti和TiO相的形态、尺寸和分布,使其达到良好的抗拉强度以及延展性,在1100 ℃退火时Ni3Ti相完全溶于基体,由于Ti与其他元素(Fe、Co、Ni、Cr)的原子半径差较大,Ti的固溶使得固溶强化效果增强,样品的极限抗拉强度达到了1460 MPa,伸长率达到了14.5%,图4为经过不同温度热处理的Ni1.5Co1.5CrFeTi0.5的拉伸曲线、断口形貌及侧视图,由于TiO与基体之间存在很强的界面,能够有效的传递载荷,使其没有在氧化物处发生断裂,其中黑色颗粒代表氧化物。

Rogal等[65]在MA后的CoCrFeMnNi高熵合金粉末中添加5%质量分数、尺寸为20~50 nm的球状β-SiC 纳米颗粒,分别在100和200 r·min−1下球磨5 h,通过HIP技术制备了纳米SiC颗粒与基体润湿性良好且弥散分布的CoCrFeMnNi高熵合金,与未加SiC的该合金相比,塑性有所下降,但屈服强度从1180分别提高至1480和1940 MPa。在变形的早期阶段,位错密度增加,在塑性变形的过程中,不同滑移面之间的位错会发生反应产生面角位错,成为滑移面上其他位错运动的阻碍,第二相粒子的存在同样可增强对位错运动的阻碍,提高其加工硬化率,通常在位错累积的地方会发生孪晶现象,因此在层错能较低的FCC样品在变形后存在高密度的孪晶和位错。在200 r·min−1下球磨由于生成硬质脆性相M7C3,无法协调材料的变形,使得制备的样品几乎没有均匀塑性变形。Wang等[66]对气雾化粉末利用热挤压技术制备Al10.5C2.5Co21.1Cr21.1Fe21.1Mo2.5Ni21.1高熵合金,获得致密度较高的样品。挤压后的高熵合金的微观结构主要由FCC相、B2相和M23C6碳化物组成,其晶粒尺寸为微米级,通过热挤压制备的样品在晶界和析出相附近发现大量位错,在变形的过程中,位错在{111}滑移面进行平面滑移,形成位错塞积和滑移带,同时由于晶界和析出相对位错运动的阻碍,在晶界和析出相附近形成了位错簇,但析出相不够弥散,强化效果有限,制备样品时形成的位错对材料的强化及晶界强化是其主要的强化机制,通过此方法制备的高熵合金屈服强度为659 MPa,极限拉伸强度为1093 MPa,断裂伸长率为12.4%。

S通常被认为是钢、高温合金等传统金属材料中的有害元素,S的存在容易使材料产生裂纹,使其力学性能大幅降低[67-68]。然而,硫化物在不同温度下却表现出良好的润滑效果。对于含硫高熵合金,采用电弧炉熔炼的方法在熔融过程中容易发生S的烧损,Zhang等[69]通过Co、Cr、Fe、Ni和FeS的粉末混合,采用SPS法制备了CoCrFeNiS0.5自润滑高熵合金。SPS技术制备的高熵合金由FCC相和CrxSy相组成,S的添加使其室温压缩屈服强度从387 MPa增加至556 MPa,其塑性为21.9%。从室温到800 ℃,CoCrFeNiS0.5高熵合金的平均摩擦系数明显低于同等条件下制备的CoCrFeNi高熵合金。CrxSy相以及高温下CrxSy相与磨损表面形成的各种金属氧化物的协同作用使CoCrFeNiS0.5在较宽的温度范围内具有良好的摩擦学性能。

通过粉末冶金的方法可以制备弥散强化高熵合金,其强化机制有固溶强化、晶界强化、位错强化及第二相粒子强化,高熵合金本身的晶格畸变会抑制位错的移动,产生较好的固溶强化效果,通过球磨可引入位错并细化晶粒,在塑性变形的过程中遇到第二相粒子会诱发孪生,使材料具有优异的性能,制备弥散强化高熵合金的关键在于使第二相粒子以较小的尺寸均匀弥散分布于基体中且具有较好的共格性,从而达到良好的强化效果。

4.5 高熵陶瓷

几乎所有的超高温化合物都是由B、C、O或N与过渡金属如Zr、Hf、Ti、Nb和Ta结合而成的二元化合物[70]。Zr、Hf、Ti、Nb、Ta与B、C、O或N之间的强共价键使得化合物具有较高的硬度和熔点[71],而近几年新出现了以4种及4种以上这样的化合物为原料制备的高熵陶瓷,通过调整各成分含量,从而实现其宏观性能的可调,高熵陶瓷可承受现有结构材料较难承受的极端温度、热流、辐射强度和机械载荷,其在高温、高硬、轻质、抗氧化等的极端环境下具有重要应用价值[72]。

Rost等[73]首次将熵的概念扩展到5组元氧化物,将MgO、CoO、NiO、CuO和ZnO 5种二元氧化物,球磨后在单轴液压机上压制成小球,对其在不同温度下进行热处理,其在900 ℃以上热处理2 h后可以获得单相的高熵氧化物,而去掉其中任一氧化物组元,在相同的温度条件下处理则无法形成单相固溶体,也就是说,熵在热力学中占主导作用。Sarker等[74]利用第一性原理计算了熵形成能力并通过实验的方法验证了高熵陶瓷的单相结构主要是由其熵值决定。Gild等[75]正式将高熵硼化物与陶瓷相联系,通过MA和SPS技术,首次制备出7种具有HCP结构的高熵硼化物陶瓷,被称之作超高温陶瓷,如图5所示,高熵金属二硼化物具有独特的层状六边形晶体结构,即二维硼网和高熵二维金属阳离子交替结构,使其具有较高的硬度和优异的抗氧化性能。为了提高材料的性能,包括更高的热稳定性、更高的强度和硬度以及更好的抗氧化性能[76],必须研究更多种类和构型的材料。Castle等[77]研制出超高温碳化物陶瓷(Hf‒Nb ‒Ta‒Zr)C,其硬度(36.1±1.6 GPa)明显高于最硬的单组元碳化物(HfC,31.5±1.3 GPa)和二元碳化物((Hf‒Ta)C 32.9±1.8 GPa),他们发现二元碳化物的晶格参数错配可能是决定高熵组分固溶体形成能力的关键指标。Yan等[78]通过MA和SPS技术制备(Hf0.2Nb0.2Ta0.2Ti0.2Zr0.2)C高熵陶瓷,Hf、Zr、Ta、Nb、和Ti占据了阳离子的位置,C原子占据了阴离子的位置。该高熵陶瓷在常温和1140 ℃氩气环境中热导率很低,大幅低于HfC、ZrC、TaC和TiC,认为热传导是依靠电子和声子携带热量进行传输,电子在热传导中的贡献约占25%,声子约占75%,低的热导率可能是由于高熵陶瓷中严重的点阵畸变导致声子衍射受阻,除此之外,该高熵陶瓷还继承了5种二元碳化物的高弹性模量和高硬度的特点。目前高熵陶瓷的研究现状,以研究碳化物高熵陶瓷的人居多。碳原子与金属阳离子的键合强度相比于氮化物陶瓷以及氧化物陶瓷都是要强很多,所以其弹性模量以及硬度也相对较高。

高熵合金粉末不仅可用于制备块体材料,还可用于制备粉末靶材[12],通过磁控溅射的方法制备高熵合金薄膜。同时,可替代其他特殊条件下使用的高温合金粉体,应用于3D打印、激光熔覆和激光修复等领域[18, 79],提高材料的利用率。除此之外,纳米高熵合金粉体材料可作为功能材料应用于催化[32]、表面等离子体共振[80]、电子[81]、能量储存和生物等离子体成像[33]等领域,有效拓宽高熵材料的应用范围。

5. 结论及展望

(1)高熵材料是近几年出现的新型材料,具有独特和优良的性能,利用粉末冶金的方法制备高熵材料将极大推动高熵材料的发展,促进工程化应用。目前高熵材料所需要的粉体原料则广泛采用机械合金化和雾化法制备,通过采用热等静压和放电等离子烧结制备块体,并对制备的块体进一步通过热机械处理提高材料的致密度,调控其组织。同时高熵粉末可以作为制备涂层、薄膜材料及其他功能材料的原材料。粉末冶金技术是制备纳米晶高熵合金、难熔高熵合金、弥散强化高熵合金、轻质高熵合金和高熵陶瓷的有效途径。

(2)尽管在粉末冶金技术制备高熵材料的组织、结构与性能等方面取得了一定进展,但目前高熵材料仍然面临很多科学问题[82],譬如:高熵材料本身具有严重的晶格畸变,晶格畸变对其性能有重要影响,如何定量的表征晶格畸变目前尚不清楚。此外,高熵材料晶体中各种缺陷的产生、相互作用和演化行为将不同于传统合金,需要大量的实验数据、先进的表征技术和计算方法才能建立这些高熵材料的微观组织和力学性能之间的关系。因此,高熵材料的基础研究亟待深入。

(3)高熵材料在航天航空、高温领域和功能材料等方面展现了潜在的应用前景,未来高熵材料有望解决传统材料遇到的一些瓶颈问题。目前,高熵材料的性能、使用条件和应用领域等方面的研究还不够全面。由于高熵材料的制备技术低效和复杂,因此亟待开发新的粉末冶金技术。另外,高熵材料如果含有较高含量的Nb、Hf、Ta、W、Mo等元素,原材料的成本问题也极大制约其应用领域。高熵材料的成分系统有数以亿计可能的元素组合,为研究者提供了广阔的研究空间,因此,需要探索设计新的高熵材料成分,在不损失性能的同时,通过优化成分和制备技术来降低成本。总的来说,高熵材料的工业应用探索是当前面临的核心挑战。

-

图 3 (a) CoCrFeNi 高熵合金 透射明场像;(b) 5%Y2O3‒CoCrFeNi 高熵合金透射明场像;(c) 5%Y2O3‒CoCrFeNi 高熵合金的扫描透射电子显微镜‒高角度环形暗场像;(d) 是沿着(c) 图的白色箭头的能量色散X射线能谱[55]

Figure 3. (a) TEM bright filed image of CoCrFeNi HEA; (b) TEM bright filed image of 5% Y2O3‒CoCrFeNi HEA; (c) high angle ring dark field image-scanning transmission electron microscope (HAADF-STEM) image of 5%Y2O3‒CoCrFeNi HEA after SPS; (d) EDX of the section along the white arrow drawn in Fig.4(c)[55]

-

[1] Yeh J W, Chen S K, Lin S J, et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv Eng Mater, 2004, 6(5): 299 doi: 10.1002/adem.200300567

[2] Yeh J W. Alloy design strategies and future trends in high-entropy alloys. JOM, 2013, 65(12): 1759 doi: 10.1007/s11837-013-0761-6

[3] Gludovatz B, Hohenwarter A, Catoor D, et al. A fracture-resistant high-entropy alloy for cryogenic applications. Science, 2014, 345(6201): 1153 doi: 10.1126/science.1254581

[4] Ma S G, Zhang S F, Qiao J W, et al. Superior high tensile elongation of a single-crystal FeNiCoCrAl0.3 high-entropy alloy by Bridgman solidification. Intermetallics, 2014, 54: 104 doi: 10.1016/j.intermet.2014.05.018

[5] Senkov O N, Scott J M, Senkova S V, et al. Microstructure and room temperature properties of a high-entropy TaNbHfZrTi alloy. J Alloys Compd, 2011, 509(20): 6043 doi: 10.1016/j.jallcom.2011.02.171

[6] Han Z D, Chen N, Zhao S F, et al. Effect of Ti additions on mechanical properties of NbMoTaW and VNbMoTaW refractory high entropy alloys. Intermetallics, 2017, 84: 153 doi: 10.1016/j.intermet.2017.01.007

[7] Feuerbacher M, Heidelmann M, Thomas C. Hexagonal high-entropy alloys. Mater Res Lett, 2015, 3(1): 1 doi: 10.1080/21663831.2014.951493

[8] He J Y, Liu W H, Wang H, et al. Effects of Al addition on structural evolution and tensile properties of the FeCoNiCrMn high-entropy alloy system. Acta Mater, 2014, 62: 105 doi: 10.1016/j.actamat.2013.09.037

[9] Yang X, Zhang Y. Prediction of high-entropy stabilized solid-solution in multi-component alloys. Mater Chem Phys, 2012, 132(2-3): 233 doi: 10.1016/j.matchemphys.2011.11.021

[10] 胡英, 陈学让, 吴树森. 物理化学(上册). 2版. 北京: 人民教育出版社, 1982 Hu Y, Chen X R, Wu S S. Physical Chemistry (Volume 1). 2nd Ed. Beijing: People's Education Press, 1982.

[11] Wang S Q, Chen K H, Chen L, et al. Effect of Al and Si additions on microstructure and mechanical properties of TiN coatings. J Cent South Univ Technol, 2011, 18(2): 310 doi: 10.1007/s11771-011-0696-4

[12] Nagase T, Rack P D, Noh J H, et al. In-situ TEM observation of structural changes in nano-crystalline CoCrCuFeNi multicomponent high-entropy alloy (HEA) under fast electron irradiation by high voltage electron microscopy (HVEM). Intermetallics, 2015, 59: 32 doi: 10.1016/j.intermet.2014.12.007

[13] Zhang F X, Zhao S J, Jin K, et al. Local structure and short-range order in a NiCoCr solid solution alloy. Phys Rev Lett, 2017, 118(20): 205501 doi: 10.1103/PhysRevLett.118.205501

[14] Ding J, Yu Q, Asta M, et al. Tunable stacking fault energies by tailoring local chemical order in CrCoNi medium-entropy alloys. Proc Nat Acad Sci USA, 2018, 115(36): 8919 doi: 10.1073/pnas.1808660115

[15] Yim D, Jang M J, Bae J W, et al. Compaction behavior of water-atomized CoCrFeMnNi high-entropy alloy powders. Mater Chem Phys, 2018, 210: 95 doi: 10.1016/j.matchemphys.2017.06.013

[16] Moravcik I, Gouvea L, Hornik V, et al. Synergic strengthening by oxide and coherent precipitate dispersions in high-entropy alloy prepared by powder metallurgy. Scripta Mater, 2018, 157: 24 doi: 10.1016/j.scriptamat.2018.07.034

[17] Braeckman B R, Boydens F, Hidalgo H, et al. High entropy alloy thin films deposited by magnetron sputtering of powder targets. Thin Solid Films, 2015, 580: 71 doi: 10.1016/j.tsf.2015.02.070

[18] Xiang S, Luan H W, Wu J, et al. Microstructures and mechanical properties of CrMnFeCoNi high entropy alloys fabricated using laser metal deposition technique. J Alloys Compd, 2019, 773: 387 doi: 10.1016/j.jallcom.2018.09.235

[19] Chen T K, Shun T T, Yeh J W, et al. Nanostructured nitride films of multi-element high-entropy alloys by reactive DC sputtering. Surf Coat Technol, 2004, 188-189: 193 doi: 10.1016/j.surfcoat.2004.08.023

[20] Lv Y K, Hu R Y, Yao Z H, et al. Cooling rate effect on microstructure and mechanical properties of AlxCoCrFeNi high entropy alloys. Mater Des, 2017, 132: 392 doi: 10.1016/j.matdes.2017.07.008

[21] Huo W Y, Zhou H, Fang F, et al. Microstructure and mechanical properties of CoCrFeNiZrx eutectic high-entropy alloys. Mater Des, 2017, 134: 226 doi: 10.1016/j.matdes.2017.08.030

[22] Seifi M, Li D Y, Yong Z, et al. Fracture toughness and fatigue crack growth behavior of as-cast high-entropy alloys. JOM, 2015, 67(10): 2288 doi: 10.1007/s11837-015-1563-9

[23] Yang C C, Chau J L H, Weng C J, et al. Preparation of high-entropy AlCoCrCuFeNiSi alloy powders by gas atomization process. Mater Chem Phys, 2017, 202: 151 doi: 10.1016/j.matchemphys.2017.09.014

[24] Kao Y F, Chen T J, Chen S K, et al. Microstructure and mechanical property of as-cast, -homogenized, and-deformed AlxCoCrFeNi (0≤x≤2) high-entropy alloys. J Alloys Compd, 2009, 488(1): 57 doi: 10.1016/j.jallcom.2009.08.090

[25] Liu Y, Wang J S, Fang Q H, et al. Preparation of superfine-grained high entropy alloy by spark plasma sintering gas atomized powder. Intermetallics, 2016, 68: 16 doi: 10.1016/j.intermet.2015.08.012

[26] Zhang K B, Fu Z Y, Zhang J Y, et al. Characterization of nanocrystalline CoCrFeNiTiAl high-entropy solid solution processed by mechanical alloying. J Alloys Compd, 2010, 495(1): 33 doi: 10.1016/j.jallcom.2009.12.010

[27] Fang S C, Chen W P, Fu Z Q. Microstructure and mechanical properties of twinned Al0.5CrFeNiCo0.3C0.2 high entropy alloy processed by mechanical alloying and spark plasma sintering. Mater Des, 2014, 54: 973 doi: 10.1016/j.matdes.2013.08.099

[28] Pradeep K G, Wanderka N, Choi P, et al. Atomic-scale compositional characterization of a nanocrystalline AlCrCuFeNiZn high-entropy alloy using atom probe tomography. Acta Mater, 2013, 61(12): 4696 doi: 10.1016/j.actamat.2013.04.059

[29] Long Y, Liang X B, Su K, et al. A fine-grained NbMoTaWVCr refractory high-entropy alloy with ultra-high strength: Microstructural evolution and mechanical properties. J Alloys Compd, 2019, 780: 607 doi: 10.1016/j.jallcom.2018.11.318

[30] Singh M P, Srivastava C. Synthesis and electron microscopy of high entropy alloy nanoparticles. Mater Lett, 2015, 160: 419 doi: 10.1016/j.matlet.2015.08.032

[31] Yao Y G, Huang Z N, Xie P F, et al. Carbothermal shock synthesis of high-entropy-alloy nanoparticles. Science, 2018, 359(6383): 1489 doi: 10.1126/science.aan5412

[32] Bu L Z, Zhang N, Guo S J, et al. Biaxially strained PtPb/Pt core/shell nanoplate boosts oxygen reduction catalysis. Science, 2016, 354(6318): 1410 doi: 10.1126/science.aah6133

[33] Frey N A, Peng S, Cheng K, et al. Magnetic nanoparticles: synthesis, functionalization, and applications in bioimaging and magnetic energy storage. Chem Soc Rev, 2009, 38(9): 2532 doi: 10.1039/b815548h

[34] Chen P C, Liu M, Du J S, et al. Interface and heterostructure design in polyelemental nanoparticles. Science, 2019, 363(6430): 959 doi: 10.1126/science.aav4302

[35] Chen P C, Liu X L, Hedrick J L, et al. Polyelemental nanoparticle libraries. Science, 2016, 352(6293): 1565 doi: 10.1126/science.aaf8402

[36] Munir Z A, Anselmi-Tamburini U, Ohyanagi M. The effect of electric field and pressure on the synthesis and consolidation of materials: A review of the spark plasma sintering method. J Mater Sci, 2006, 41(3): 763 doi: 10.1007/s10853-006-6555-2

[37] Varalakshmi S, Rao G A, Kamaraj M, et al. Hot consolidation and mechanical properties of nanocrystalline equiatomic AlFeTiCrZnCu high entropy alloy after mechanical alloying. J Mater Sci, 2010, 45(19): 5158 doi: 10.1007/s10853-010-4246-5

[38] Liu B, Wang J S, Liu Y, et al. Microstructure and mechanical properties of equimolar FeCoCrNi high entropy alloy prepared via powder extrusion. Intermetallics, 2016, 75: 25 doi: 10.1016/j.intermet.2016.05.006

[39] Du C C, Jin S B, Fang Y, et al. Ultrastrong nanocrystalline steel with exceptional thermal stability and radiation tolerance. Nat Commun, 2018, 9(1): 5389 doi: 10.1038/s41467-018-07712-x

[40] Youssef K M, Scattergood R O, Murty K L, et al. Nanocrystalline Al-Mg alloy with ultrahigh strength and good ductility. Scripta Mater, 2006, 54(2): 251 doi: 10.1016/j.scriptamat.2005.09.028

[41] Xin S W, Zhang M, Yang T T, et al. Ultrahard bulk nanocrystalline VNbMoTaW high-entropy alloy. J Alloys Compd, 2018, 769: 597 doi: 10.1016/j.jallcom.2018.07.331

[42] Pohan R M, Gwalani B, Lee J, et al. Microstructures and mechanical properties of mechanically alloyed and spark plasma sintered Al0.3CoCrFeMnNi high entropy alloy. Mater Chem Phys, 2018, 210: 62 doi: 10.1016/j.matchemphys.2017.09.013

[43] Fu Z Q, Chen W P, Wen H M, et al. Microstructure and strengthening mechanisms in an FCC structured single-phase nanocrystalline Co25Ni25Fe25Al7.5Cu17.5high-entropy alloy. Acta Mater, 2016, 107: 59 doi: 10.1016/j.actamat.2016.01.050

[44] Senkov O N, Semiatin S L. Microstructure and properties of a refractory high-entropy alloy after cold working. J Alloys Compd, 2015, 649: 1110 doi: 10.1016/j.jallcom.2015.07.209

[45] 高楠. 粉末冶金TiVNbTa(Al)难熔高熵合金的制备、显微组织及力学性能[学位论文]. 广州: 华南理工大学, 2018 Gao N. Preparation, Microstructure and Mechanical Properties of Powder Metallurgy TiVNbTa(Al) Refractory High Entropy Alloy[Dissertation]. Guangzhou: South China University of Technology, 2018

[46] Yang X, Zhang Y, Liaw P K. Microstructure and compressive properties of NbTiVTaAlx high entropy alloys. Procedia Eng, 2012, 36(6): 292

[47] Youssef K M, Zaddach A J, Niu C N, et al. A novel low-density, high-hardness, high-entropy alloy with close-packed single-phase nanocrystalline structures. Mater Res Lett, 2015, 3(2): 95 doi: 10.1080/21663831.2014.985855

[48] Maulik O, Kumar V. Synthesis of AlFeCuCrMgx (x=0, 0.5, 1, 1.7) alloy powders by mechanical alloying. Mater Charact, 2015, 110: 116 doi: 10.1016/j.matchar.2015.10.025

[49] Gilman P S, Benjamin J S. Mechanical alloying. Ann Rev Mater Sci, 1983, 13(1): 279 doi: 10.1146/annurev.ms.13.080183.001431

[50] Zhou X S, Li C, Yu L M, et al. Effects of Ti addition on microstructure and mechanical property of spark-plasma-sintered transformable 9Cr-ODS steels. Fusion Eng Des, 2018, 135: 88 doi: 10.1016/j.fusengdes.2018.07.019

[51] Jiang S H, Wang H, Wu Y, et al. Ultrastrong steel via minimal lattice misfit and high-density nanoprecipitation. Nature, 2017, 544(7651): 460 doi: 10.1038/nature22032

[52] Dobeš F, Hadraba H, Chlup Z, et al. Compressive creep behavior of an oxide-dispersion-strengthened CoCrFeMnNi high-entropy alloy. Mater Sci Eng A, 2018, 732: 99 doi: 10.1016/j.msea.2018.06.108

[53] de Castro V, Leguey T, Monge M A, et al. Mechanical dispersion of Y2O3 nanoparticles in steel EUROFER 97: process and optimisation. J Nucl Mater, 2003, 322(2-3): 228 doi: 10.1016/S0022-3115(03)00330-1

[54] Zinkle S J, Ghoniem N M. Operating temperature windows for fusion reactor structural materials. Fusion Eng Des, 2000, 51-52: 55 doi: 10.1016/S0920-3796(00)00320-3

[55] Jia B, Liu X J, Wang H, et al. Microstructure and mechanical properties of FeCoNiCr high-entropy alloy strengthened by nano-Y2O3 dispersion. Sci China Technol Sci, 2018, 61(2): 179 doi: 10.1007/s11431-017-9115-5

[56] Ukai S, Harada M, Okada H, et al. Alloying design of oxide dispersion strengthened ferritic steel for long life FBRs core materials. J Nucl Mater, 1993, 204: 65 doi: 10.1016/0022-3115(93)90200-I

[57] Okuda T, Fujiwara M. Dispersion behaviour of oxide particles in mechanically alloyed ODS steel. J Mater Sci Lett, 1995, 14(22): 1600 doi: 10.1007/BF00455428

[58] Hadraba H, Chlup Z, Dlouhy A, et al. Oxide dispersion strengthened CoCrFeNiMn high-entropy alloy. Mater Sci Eng A, 2017, 689: 252 doi: 10.1016/j.msea.2017.02.068

[59] Gwalani B, Pohan R M, Lee J, et al. High-entropy alloy strengthened by in situ formation of entropy-stabilized nano-dispersoids. Sci Rep, 2018, 8(1): 14085 doi: 10.1038/s41598-018-32552-6

[60] Gwalani B, Pohan R M, Waseem O A, et al. Strengthening of Al0.3CoCrFeMnNi-based ODS high entropy alloys with incremental changes in the concentration of Y2O3. Scripta Mater, 2019, 162: 477 doi: 10.1016/j.scriptamat.2018.12.021

[61] Dou P, Kimura A, Kasada R, et al. TEM and HRTEM study of oxide particles in an Al-alloyed high-Cr oxide dispersion strengthened steel with Zr addition. J Nucl Mater, 2014, 444(1-3): 441 doi: 10.1016/j.jnucmat.2013.10.028

[62] Dou P, Kimura A, Kasada R, et al. TEM and HRTEM study of oxide particles in an Al-alloyed high-Cr oxide dispersion strengthened ferritic steel with Hf addition. J Nucl Mater, 2017, 485: 189 doi: 10.1016/j.jnucmat.2016.12.001

[63] Yang S F, Zhang Y, Yan X, et al. Deformation twins and interface characteristics of nano-Al2O3 reinforced Al0.4FeCrCo1.5NiTi0.3 high entropy alloy composites. Mater Chem Phys, 2018, 210: 240 doi: 10.1016/j.matchemphys.2017.11.037

[64] Fu Z Q, Jiang L, Wardini J L, et al. A high-entropy alloy with hierarchical nanoprecipitates and ultrahigh strength. Sci Adv, 2018, 4(10): 8712 doi: 10.1126/sciadv.aat8712

[65] Rogal Ł, Kalita D, Tarasek A, et al. Effect of SiC nano-particles on microstructure and mechanical properties of the CoCrFeMnNi high entropy alloy. J Alloys Compd, 2017, 708: 344 doi: 10.1016/j.jallcom.2017.02.274

[66] Wang J W, Liu B, Liu C T, et al. Strengthening mechanism in a high-strength carbon-containing powder metallurgical high entropy alloy. Intermetallics, 2018, 102: 58 doi: 10.1016/j.intermet.2018.07.016

[67] Dong J X, Xie X S, Thompson R G. The influence of sulfur on stress-rupture fracture in inconel 718 superalloys. Metall Mater Trans A, 2000, 31(9): 2135 doi: 10.1007/s11661-000-0131-1

[68] Chen K, Zhao L R, Tse J S. Sulfur embrittlement on γ/γ′ interface of Ni-base single crystal superalloys. Acta Mater, 2003, 51(4): 1079 doi: 10.1016/S1359-6454(02)00512-8

[69] Zhang A J, Han J S, Su B, et al. A promising new high temperature self-lubricating material: CoCrFeNiS0.5 high entropy alloy. Mater Sci Eng A, 2018, 731: 36 doi: 10.1016/j.msea.2018.06.030

[70] Opeka M M, Talmy I G, Wuchina E J, et al. Mechanical, thermal, and oxidation properties of refractory hafnium and zirconium compounds. J Eur Ceram Soc, 1999, 19(13-14): 2405 doi: 10.1016/S0955-2219(99)00129-6

[71] Zhang X H, Luo X G, Han J C, et al. Electronic structure, elasticity and hardness of diborides of zirconium and hafnium: First principles calculations. Comput Mater Sci, 2008, 44(2): 411 doi: 10.1016/j.commatsci.2008.04.002

[72] Fahrenholtz W G, Hilmas G E. Ultra-high temperature ceramics: materials for extreme environments. Scripta Mater, 2017, 129: 94 doi: 10.1016/j.scriptamat.2016.10.018

[73] Rost C M, Sachet E, Borman T, et al. Entropy-stabilized oxides. Nat Commun, 2015, 6: 8485 doi: 10.1038/ncomms9485

[74] Sarker P, Harrington T, Toher C, et al. High-entropy high-hardness metal carbides discovered by entropy descriptors. Nat Commun, 2018, 9(1): 980 doi: 10.1038/s41467-018-02982-x

[75] Gild J, Zhang Y Y, Harrington T, et al. High-entropy metal diborides: a new class of high-entropy materials and a new type of ultrahigh temperature ceramics. Sci Rep, 2016, 6: 37946 doi: 10.1038/srep37946

[76] Zhou J Y, Zhang J Y, Zhang F, et al. High-entropy carbide: A novel class of multicomponent ceramics. Ceram Int, 2018, 44(17): 22014 doi: 10.1016/j.ceramint.2018.08.100

[77] Castle E, Csanádi T, Grasso S, et al. Processing and properties of high-entropy ultra-high temperature carbides. Sci Rep, 2018, 8(1): 8609 doi: 10.1038/s41598-018-26827-1

[78] Yan X L, Constantin L, Lu Y F, et al. (Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C high‐entropy ceramics with low thermal conductivity. J Am Ceram Soc, 2018, 101(10): 4486 doi: 10.1111/jace.15779

[79] Gao X Y, Lu Y Z. Laser 3D printing of CoCrFeMnNi high-entropy alloy. Mater Lett, 2019, 236: 77 doi: 10.1016/j.matlet.2018.10.084

[80] Gordon T R, Schaak R E. Synthesis of hybrid Au-In2O3 nanoparticles exhibiting dual plasmonic resonance. Chem Mater, 2014, 26(20): 5900 doi: 10.1021/cm502396d

[81] Shipway A N, Katz E, Willner I. Nanoparticle arrays on surfaces for electronic, optical, and sensor applications. ChemPhysChem, 2000, 1(1): 18 doi: 10.1002/1439-7641(20000804)1:1<18::AID-CPHC18>3.0.CO;2-L

[82] Lei Z F, Liu X J, Wang H, et al. Development of advanced materials via entropy engineering. Scripta Mater, 2019, 165: 164 doi: 10.1016/j.scriptamat.2019.02.015

-

期刊类型引用(9)

1. 赵志豪,黄正华,陶平均,陈峰,闫志巧. Nb含量对Al_(0.3)CoCrFeNi高熵合金组织与性能的影响. 稀有金属. 2024(03): 336-344 .  百度学术

百度学术

2. 董会,郭鹏飞,白如雪. 热障涂层潜在高熵陶瓷材料的研究进展. 石油管材与仪器. 2023(03): 8-15 .  百度学术

百度学术

3. 武宇,王喆,林基辉,张腾,金波,温亚辉. W80Cu20电触头材料的制备及研究. 热加工工艺. 2023(16): 58-62 .  百度学术

百度学术

4. 辛蔚,王玉江,魏世丞,王博,梁义,袁悦,徐滨士. 热喷涂制备高熵合金涂层的研究现状与展望. 工程科学学报. 2021(02): 170-178 .  本站查看

本站查看

5. 鲁一荻,张骁勇,侯硕,何卫锋,王辉,吕昭平. 高熵合金的发展及工业应用展望. 稀有金属材料与工程. 2021(01): 333-341 .  百度学术

百度学术

6. 王子鑫,张勇. FeCrVTa_(0.4)W_(0.4)高熵合金氮化物薄膜的微观结构与性能. 工程科学学报. 2021(05): 684-692 .  本站查看

本站查看

7. 李工,戴凤祥,张翼飞,刘庆琦,范笑锋. Al系高熵合金高温氧化性能研究进展. 燕山大学学报. 2021(03): 189-201 .  百度学术

百度学术

8. 卢思颖,苗军伟,卢一平. 多主元高熵合金的强韧化. 稀有金属. 2021(05): 530-540 .  百度学术

百度学术

9. 宗乐,徐流杰,罗春阳,魏世忠. 难熔高熵合金:制备方法与性能综述. 工程科学学报. 2021(11): 1459-1473 .  本站查看

本站查看

其他类型引用(11)

下载:

下载: